一种结晶提纯电子级磷酸的工业化装置的制作方法

本技术属于电子化学品领域,具体涉及一种电子级磷酸结晶的工业化装置。

背景技术:

1、电子级磷酸应用于发展前途广阔的it产业,被称为“磷酸行业皇冠上的明珠”,特别是中芯国际、华宏虹力、长江存储等一些大型电子企业的发展壮大,电子级磷酸的需求量迅速增长。同时随着芯片技术不断突破,以及3d-nand技术的应用,半导体行业对电子级磷酸的品质要求也在不断提高。

2、目前,国际上通用的电子级磷酸生产方法使用的还是传统的热法磷酸工艺,该工艺由于黄磷的燃烧会放出大量的热,所以基于该特性,黄磷燃烧的设备只能使用金属设备,而电子级磷酸品质的高低主要取决于其金属离子含量,使用传统热法磷酸工艺生产出来的电子级磷酸,其金属离子含量可以达到10-30ppb,基本可以满足目前半导体产线的需求,但是面对要求更高的产线,以及日益先进的技术要求,对磷酸中的金属离子含量要求只会越来越苛刻,那么如何降低磷酸中的金属离子呢,传统的热法磷酸工艺已经无法做到,这里就衍生出另外一种工艺:结晶提纯。

3、对磷酸进行结晶提纯的工艺,国内早有研究,但是一直没有实现工业化,都停留在实验室阶段,主要是研究将工业级磷酸提纯制高纯磷酸的,但是其成本太高,且提纯后的磷酸价格较提纯前的磷酸价格没有落差,随着后来热法磷酸工艺的逐步改进,热法磷酸达到高纯级别甚至电子级已经不成问题,所以磷酸的结晶提纯工艺一直没有得到发展。

4、随着芯片技术不断突破,以及3d-nand技术的应用,半导体行业对电子级磷酸的品质要求以及需求量都在不断提高,产品质量最关键的就是其金属离子含量,电子级磷酸中金属离子数量高,不仅会引起集成电路电阻率变化、少数载流子寿命下降、微等离子体击穿等现象,还会导致集成电路的成品率、电性能及可靠性下降)。所以电子级磷酸品质的高低直接取决于其中金属离子含量的高低。

5、那么如何降低既有电子级磷酸中的金属离子,进一步提升电子级磷酸品质为将来市场发展需要储备技术,研究其结晶提纯技术,很有必要。

技术实现思路

1、本实用新型针对现有电子级磷酸如何去除其金属离子的难题,目的在于提供一种降低电子级磷酸金属离子含量的工业化装置。

2、一种电子级磷酸结晶提纯的工业化装置,包括结晶槽、抽滤槽、缓冲罐、成品槽、稀酸槽、原料槽,结晶槽与抽滤槽连接,抽滤槽与缓冲罐和成品槽连接,原料槽与结晶槽连接,稀酸槽与抽滤槽连接。结晶槽内设有搅拌,搅拌为不锈钢外衬pfa,结晶槽与抽滤槽上设有氮气进入管道;稀酸槽上设有超纯水补充管道,抽滤槽顶部设有稀酸喷淋喷头。

3、上述方案中,所述的一种结晶提纯电子级磷酸的工业化装置,抽滤槽下部设有筛板,筛板开孔,孔径5-10mm,筛板上装有孔径0.5-1μm的滤布,筛板材质为ptfe材质;

4、上述方案中,所述的一种结晶提纯电子级磷酸的工业化装置,缓冲罐为不锈钢材质,用于抽真空,其它设备均为不锈钢内衬pfa材质;

5、上述方案中,所述的一种结晶提纯电子级磷酸的工业化装置,结晶槽与抽滤槽内设有搅拌,不锈钢衬pfa材质;

6、本实用新型的优点和积极效果:

7、1.与产品相接触的设备或管道均为pfa或者内衬ptfe材质,不会引入新的金属离子。

8、2.抽负压设备及管道前段为不锈钢材质,后段与成品有接触的小部分为内衬ptfe材质,采用不锈钢材质主要是有效解决了内衬设备无法耐负压的问题,需要耐微负压的且与产品有接触的仅有抽滤槽下封头一处,此处做内衬加强处理可解决。在抽负压的过程中采用雾化稀磷酸的方式喷淋稀磷酸,调整了高浓度的磷酸结晶后的液相的粘度(要是能告知84%的磷酸结晶后,液相粘度一般为多大37cp,喷稀磷酸后,控制粘度小于20cp),使其有利于在负压条件下进行固液分离。

9、4.该装置为工业化装置,可以实现工业化生产,还可以继续放大扩大规模。

技术特征:

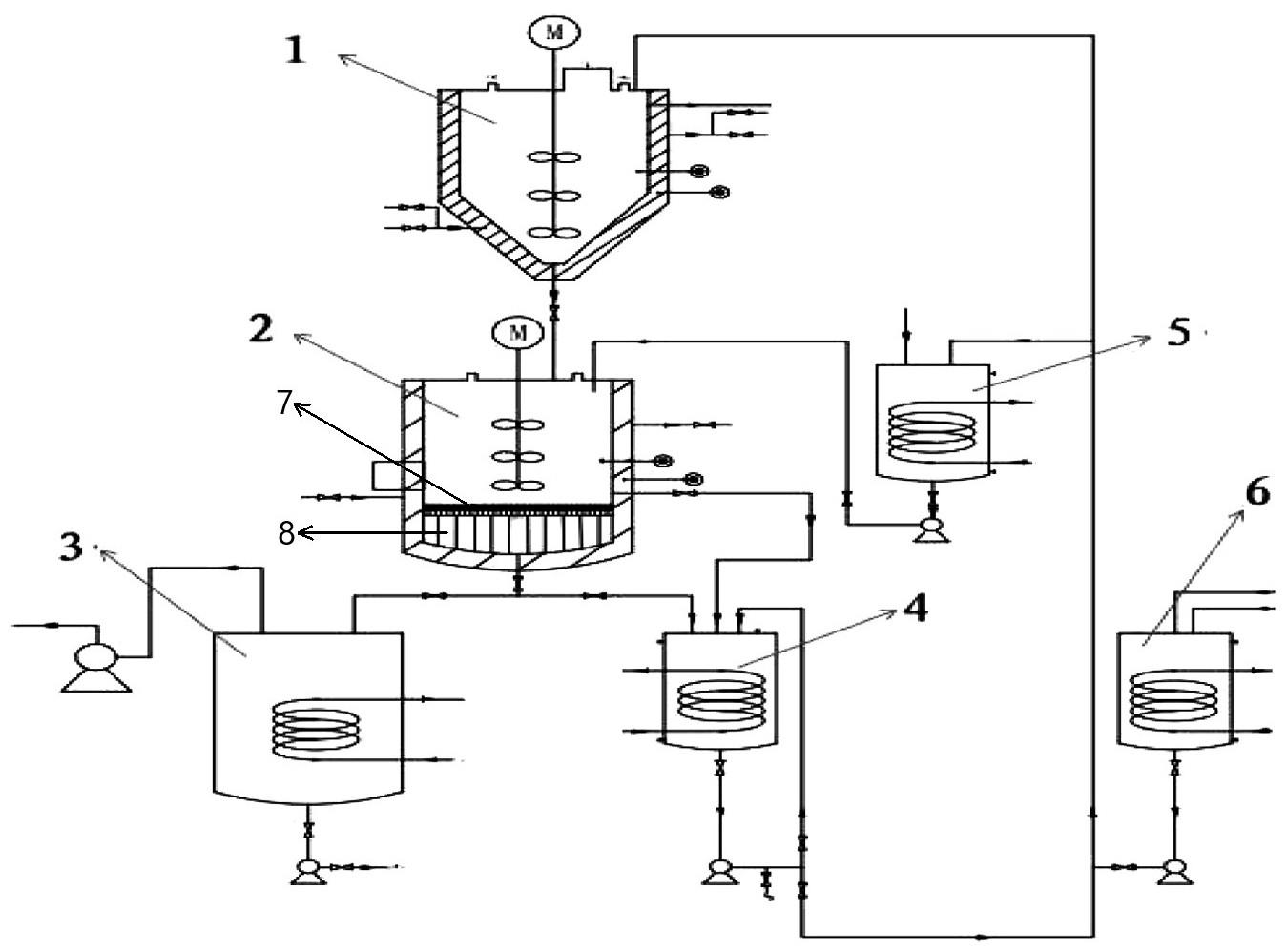

1.一种结晶提纯电子级磷酸的工业化装置,其特征在于,包括结晶槽(1)、抽滤槽(2)、缓冲罐(3)、成品槽(4)、稀酸槽(5)、原料槽(6),结晶槽(1)与抽滤槽(2)连接,抽滤槽(2)与缓冲罐(3)和成品槽(4)连接,结晶槽(1)和抽滤槽(2)内设有搅拌,搅拌为不锈钢外包覆pfa,结晶槽(1)与抽滤槽(2)上设有氮气进入管道。

2.根据权利要求1所述的一种结晶提纯电子级磷酸的工业化装置,其特征在于:抽滤槽(2)顶部设有稀酸喷淋喷头。

3.根据权利要求1所述的一种结晶提纯电子级磷酸的工业化装置,其特征在于:抽滤槽(2)下封头处设有筛板(8),筛板开孔,孔径5-10mm,筛板上镶嵌有孔径0.5-1μm的滤布(7)。

4.根据权利要求1所述的一种结晶提纯电子级磷酸的工业化装置,其特征在于:成品槽(4)与原料槽(6)连接,原料槽(6)与结晶槽(1)连接,原料槽(6)与稀酸槽(5)连接,稀酸槽(5)与抽滤槽(2)连接;稀酸槽(5)上设有超纯水补充管道。

5.根据权利要求1所述的一种结晶提纯电子级磷酸的工业化装置,其特征在于:缓冲罐(3)为不锈钢材质,用于抽真空;结晶槽(1)与抽滤槽(2)内设有搅拌。

技术总结

本技术公开了一种结晶提纯电子级磷酸的工业化装置。结晶槽底部连接抽滤槽,抽滤槽底部连接缓冲罐和成品槽,原料槽与结晶槽连接,稀酸槽与抽滤槽连接。结晶槽与抽滤槽上设有氮气进入管道;稀酸槽上设有超纯水和成品磷酸补充管道;结晶槽与抽滤槽内设有搅拌,所有设备均采用316L不锈钢内衬PFA材质。磷酸在结晶槽中搅拌并冷却,加晶种结晶,后通过底部的放料阀门放至抽滤槽,液相可以穿过滤布,而晶相则留在滤布上,下封头处可以抽真空,以加速液相与晶相的分离,留在抽滤槽的晶相再通过成品稀酸清洗和加热发汗的方式提纯,待取样结果合格后可以放至成品槽,得到提纯后的电子级磷酸。

技术研发人员:姜飞,贺兆波,杜林,陈辉刚,彭祖伟,万永洲

受保护的技术使用者:湖北兴福电子材料股份有限公司

技术研发日:20230327

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!