一种新型脱硝催化剂的挤出导出装置的制作方法

本技术涉及脱硝催化剂生产,尤其涉及一种新型脱硝催化剂的挤出导出装置。

背景技术:

1、选择性催化还原法(scr)脱硝技术是脱硝效率最高、最具市场前景的脱硝技术,其中脱硝催化剂是scr烟气脱硝技术的核心。在火电厂、环保和化工等烟气处理商业应用中,通常采用整体式脱硝催化剂,如蜂窝状、板式和波纹板式催化剂,这三种整体式催化剂中,脱硝催化剂的生产质量非常重要,目前脱硝催化剂中应用最为广泛的是蜂窝状催化剂,蜂窝状催化剂是以脱硝催化剂粉体为基体,加入粘结剂、助挤剂、润滑剂、造孔剂等各种添加剂通过捏合、过滤、挤出成型、切割等过程得到,其中,挤出机的性能直接影响催化剂的成品率。

2、然而在现有脱硝催化剂的生产中,挤出机的挤出过程受原料的杂质、空气和原料混合均匀性等影响,导致脱硝催化剂在挤出时存在一些问题,一方面,挤出机内脱硝催化剂原料混入部分空气,导致脱硝催化剂挤出后某些部位产生气孔,会存在催化剂不易成型的现象;另一方面,挤出机在将脱硝催化剂冷却后挤出成型时,由于成型后的催化剂在脱离挤出头时与挤出头内壁产生摩擦,催化剂挤出较慢且易变形,导致脱硝催化剂的挤出效率降低,影响催化剂的生产。

技术实现思路

1、为解决现有技术存在的挤出机内原料混入空气使催化剂产生气孔,导致催化剂不易成型的现象和催化剂与挤出头内壁产生摩擦导致催化剂挤出慢且易变形、导致脱硝催化剂挤出效率降低的情况,本实用新型提供了如下技术方案。

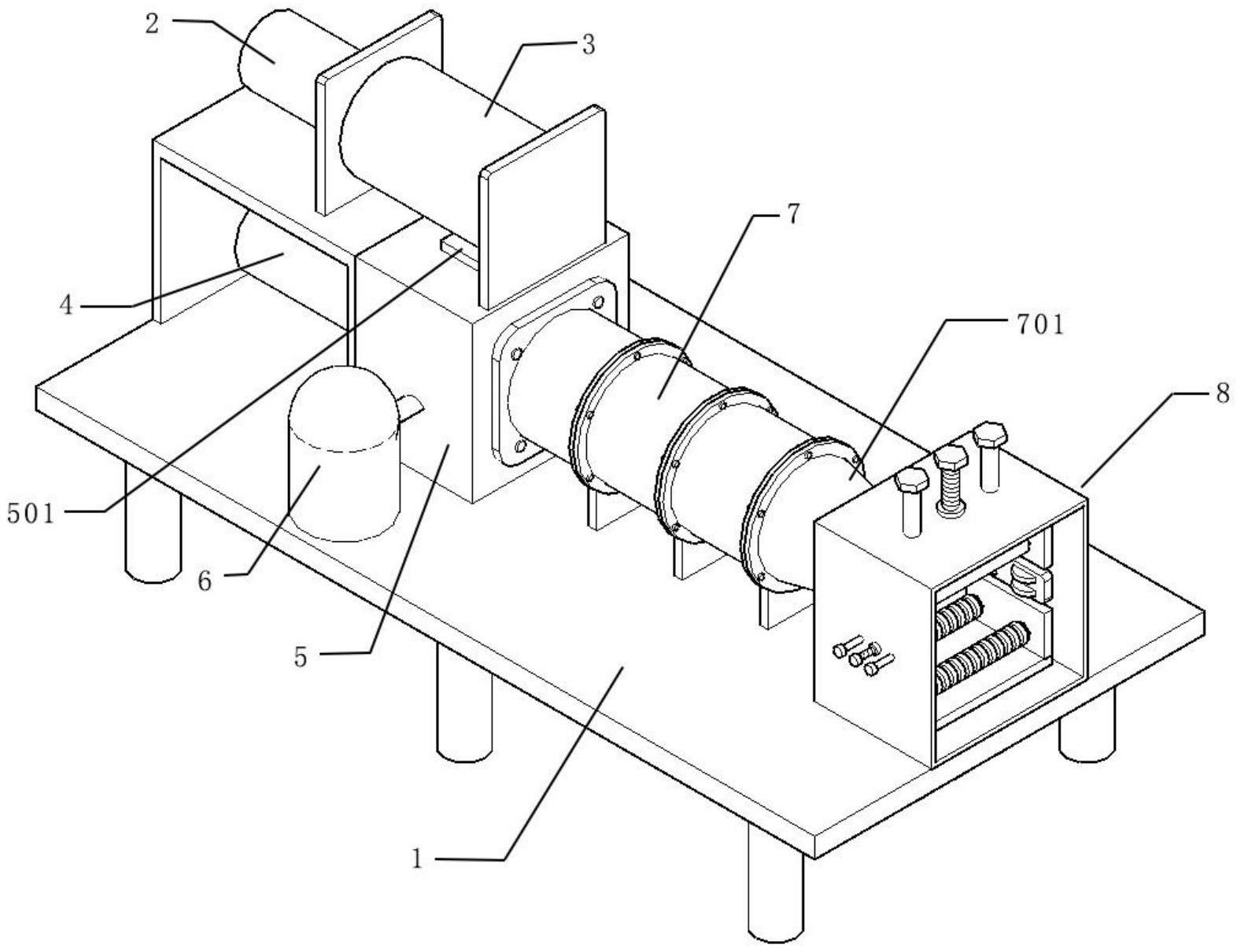

2、本实用新型一种新型脱硝催化剂的挤出导出装置,包括工作台和位于工作台上部的由第一电机驱动的预混筒和由第二电机驱动的带有挤出头的挤料筒,所述预混筒下部出料口连接至所述挤料筒一端接料箱的进料口,所述接料箱一侧连接有可抽出原料空气的抽真空装置,所述挤出头一端连接有导出机构,所述导出机构包括固定连接于所述工作台上部的与所述挤出头同一轴线的框体,所述框体左右两侧连接有可相对于催化剂左右两侧滑动的侧抵部件,所述框体上部设有与催化剂上部相对滑动的上滚动轴,所述框体下部设有可驱动催化剂的由驱动电机驱动的下滚动轴,以便于挤出成型的催化剂匀速导出。

3、作为进一步的技术方案,所述侧抵部件包括支撑板和相对于所述支撑板竖直方向转动连接的与催化剂一侧相对滑动的滚动轴承。

4、作为进一步的技术方案,所述侧抵部件还包括与所述框体侧壁螺纹连接的第一螺杆和相对于所述框体相对滑动的第一滑杆,所述第一螺杆螺纹连接有支撑板且所述第一滑杆固定连接所述支撑板。

5、作为进一步的技术方案,所述下滚动轴外部圆周方向设有凸出部,所述上滚动轴外圆周面为光滑的表面。

6、作为进一步的技术方案,所述凸出部具有粗糙的表面,且均匀分布于所述下滚动轴轴线方向。

7、作为进一步的技术方案,还包括可调节所述上滚动轴和下滚动轴上下高度的调节部件。

8、作为进一步的技术方案,所述调节部件包括可穿过所述框体上下侧壁的连接有u型板的第二螺杆和第二滑杆,所述上滚动轴和下滚动轴转动连接于所述u型板的两侧壁上。

9、作为进一步的技术方案,所述上滚动轴和下滚动轴为两个,所述驱动电机位于所述u型板一侧并设有第一齿轮,相邻两个所述第一齿轮通过第二齿轮相互啮合。

10、本实用新型的有益效果,本实用新型通过在预混筒和挤料筒之间的接料箱设置抽真空装置,可将原料内含有的空气抽出,防止原料内空气对催化剂成型造成影响,防止气孔的产生,提高催化剂成型率;位于挤出头一端的导出机构所包括的两个侧抵部件和上下滚动轴壳对挤出成型的催化剂从上下左右四个方向进行引导支撑,位于催化剂下方的下滚动轴由驱动电机驱动进行转动,可带动催化剂向远离挤出头的方向移动,以便于将挤出成型的催化剂匀速导出,防止催化剂因与挤出头的摩擦导致催化剂挤出慢且易变形、导致脱硝催化剂挤出效率降低的情况,提高脱硝催化剂的挤出效率。

技术特征:

1.一种新型脱硝催化剂的挤出导出装置,包括工作台(1)和位于工作台(1)上部的由第一电机(2)驱动的预混筒(3)和由第二电机(4)驱动的带有挤出头(701)的挤料筒(7),所述预混筒(3)下部出料口连接至所述挤料筒(7)一端接料箱(5)的进料口(501),其特征在于:所述接料箱(5)一侧连接有可抽出原料空气的抽真空装置(6),所述挤出头(701)一端连接有导出机构(8),所述导出机构(8)包括固定连接于所述工作台(1)上部的与所述挤出头(701)同一轴线的框体(801),所述框体(801)左右两侧连接有可相对于催化剂左右两侧滑动的侧抵部件(9),所述框体(801)上部设有与催化剂上部相对滑动的上滚动轴(10),所述框体(801)下部设有可驱动催化剂的由驱动电机(13)驱动的下滚动轴(11),以便于挤出成型的催化剂均速导出。

2.根据权利要求1所述的新型脱硝催化剂的挤出导出装置,其特征在于:所述侧抵部件(9)包括支撑板(903)和相对于所述支撑板(903)竖直方向转动连接的与催化剂一侧相对滑动的滚动轴承(904)。

3.根据权利要求2所述的新型脱硝催化剂的挤出导出装置,其特征在于:所述侧抵部件(9)还包括与所述框体(801)侧壁螺纹连接的第一螺杆(901)和相对于所述框体(801)相对滑动的第一滑杆(902),所述第一螺杆(901)螺纹连接有支撑板(903)且所述第一滑杆(902)固定连接所述支撑板(903)。

4.根据权利要求1所述的新型脱硝催化剂的挤出导出装置,其特征在于:所述下滚动轴(11)外部圆周方向设有凸出部(12),所述上滚动轴(10)外圆周面为光滑的表面。

5.根据权利要求4所述的新型脱硝催化剂的挤出导出装置,其特征在于:所述凸出部(12)具有粗糙的表面,且均匀分布于所述下滚动轴(11)轴线方向。

6.根据权利要求1所述的新型脱硝催化剂的挤出导出装置,其特征在于:还包括可调节所述上滚动轴(10)和下滚动轴(11)上下高度的调节部件。

7.根据权利要求6所述的新型脱硝催化剂的挤出导出装置,其特征在于:所述调节部件包括可穿过所述框体(801)上下侧壁的连接有u型板(18)的第二螺杆(16)和第二滑杆(17),所述上滚动轴(10)和下滚动轴(11)转动连接于所述u型板(18)的两侧壁上。

8.根据权利要求7所述的新型脱硝催化剂的挤出导出装置,其特征在于:所述上滚动轴(10)和下滚动轴(11)为两个,所述驱动电机(13)位于所述u型板(18)一侧并设有第一齿轮(14),相邻两个所述第一齿轮(14)通过第二齿轮(15)相互啮合。

技术总结

本技术一种新型脱硝催化剂的挤出导出装置,包括工作台、预混筒和挤料筒,预混筒下部出料口连接至所述挤料筒一端接料箱的进料口,接料箱一侧连接有可抽出原料空气的抽真空装置,挤出头一端连接有导出机构,导出机构包括固定连接于所述工作台上部的与所述挤出头同一轴线的框体,框体左右两侧连接有可相对于催化剂左右两侧滑动的侧抵部件,框体上部设有与催化剂上部相对滑动的上滚动轴,框体下部设有可驱动催化剂的由驱动电机驱动的下滚动轴,以便于挤出成型的催化剂匀速导出。本技术可防止气孔的产生,提高催化剂成型率;可带动催化剂向远离挤出头的方向移动,将挤出成型的催化剂匀速导出,提高脱硝催化剂的挤出效率。

技术研发人员:谭贤军,黄丹清,明凤萍

受保护的技术使用者:湖北广净环保催化剂有限公司

技术研发日:20230418

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!