一种用于实验室的超重力分离器的制作方法

本技术属于化工技术设备领域,具体涉及一种用于实验室的超重力分离器。

背景技术:

1、随着化工产业的发展,超重力技术在石油化工领域中得到了广泛应用,超重力分离器在蒸馏,除尘,脱硫,吸收等方面获得了越来越多的关注。超重力分离器内置旋转填料床,旋转填料床通过电机带动转子以及其内部填料高速的旋转,高速旋转的填料将液相物料切割成液膜、液丝和液滴,极大地增加了相间的传质面积,传质与化学反应效率得到了极大地提升。

2、目前,市面上针对于实验室用超重力分离器的生产还很稀少,实验室内多采用填料吸收塔、填料精馏塔来进行蒸馏、吸收等,但这两种填料塔是依靠重力使液体自然下落来完成传质和反应,时间较长,影响实验进度;传统填料塔在传质过程中也很难保证稳定性,自然下落的液体可能会出现挂壁等现象。

3、相较于传统填料塔,超重力分离器采用离心力原理,分割液体产生的比表面积远大于填料塔,更加高效的完成了传质以及化学反应过程;占用更小的空间却能达到和填料塔相同或者更好的效果和速率,既能高效达到目的又能节约成本;在介质选择方面,相较于其他分离器,超重力分离器可以分离粘度高的液体,也可以分离共沸溶液,可适配多种实验反应。

技术实现思路

1、本实用新型的目的在于提供一种用于实验室的超重力分离器,为解决塔式填料器效率慢、成本高、功能单一的问题。

2、为实现上述目的,采用的技术解决方案为:

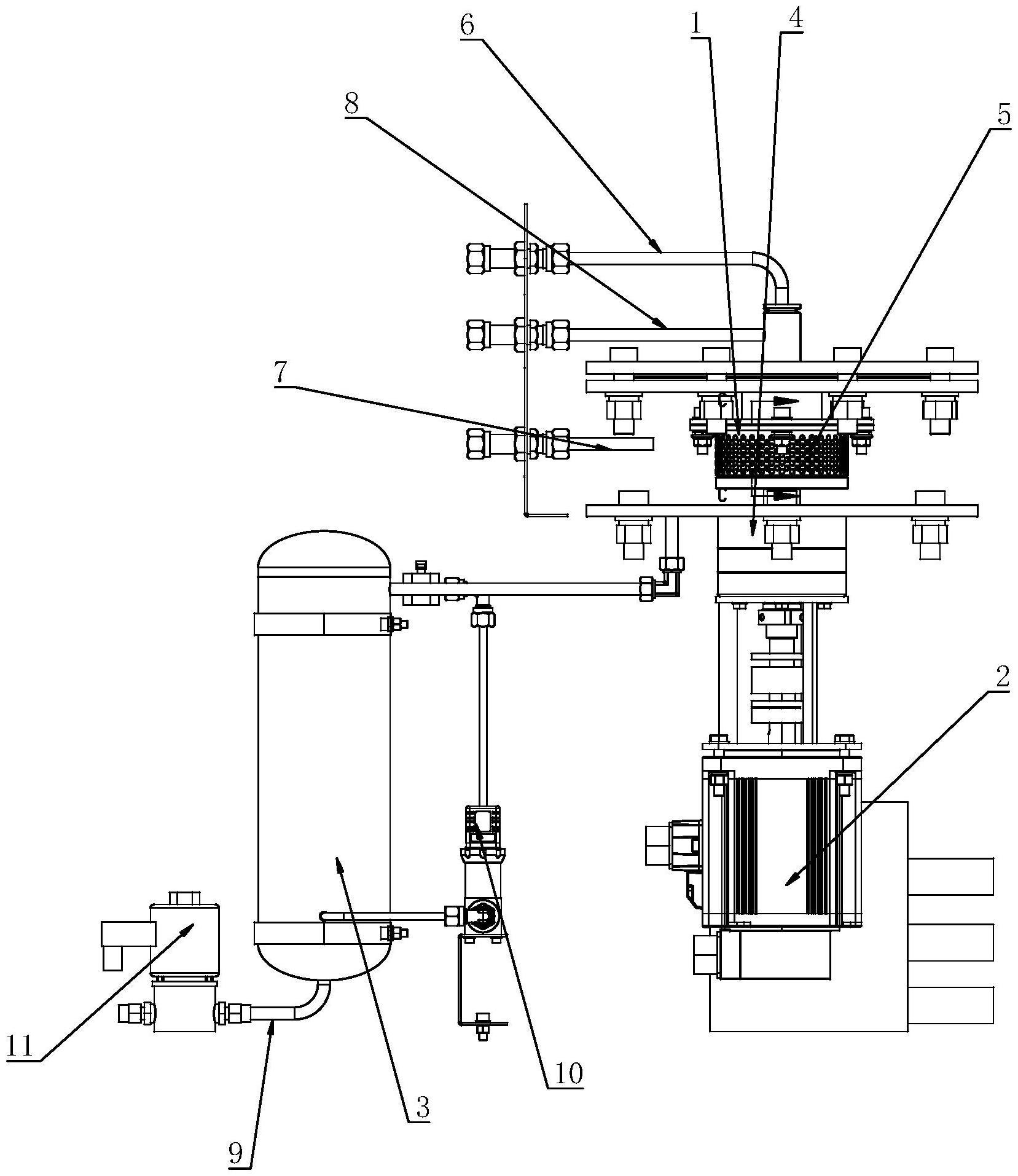

3、一种用于实验室的超重力分离器,包括填料式旋转床,所述填料式旋转床的下端通过下法兰盘连接密封件,所述密封件为旋转轴密封件,填料式旋转床底部通过穿过下法兰盘的管道与密封储存液罐连通,密封储存液罐的底端设置有液体出口;填料式旋转床的一侧安装有一竖板,竖板上设置有三个管道连接口,最上面的管道连接口与填料式旋转床顶部柱形管顶端通过液体进入管道连通,中间的管道连接口与填料式旋转床顶部柱形管的侧壁通过气体出口管道连通,最下面的管道连接口与填料式旋转床侧壁通过气体入口管道连通;柱形管通过转轴与填料式旋转床连接。

4、优选地,密封件的下端安装有电动机组。

5、优选地,填料式旋转床内部安装有开孔型静止液体分布器。

6、优选地,填料式旋转床内部的转子与转轴为焊接方式连接。

7、优选地,旋转轴密封件的旋转轴外套有轴夹套,轴夹套与旋转轴同步转动;轴夹套的端面通过弹簧与旋转轴保持紧密贴合。

8、优选地,密封储存液罐的顶部与底部之间连接有差压变送器。

9、优选地,密封储存液罐液体出口管的上方安装有电磁阀。

10、优选地,填料式旋转床、旋转轴密封件、电机及密封储存液罐均设置在方形箱体内。

11、本实用新型的有益效果:

12、本实用新型的内部填料旋转床和轴承采用创新一体式结构,保证在转动过程中,回转体自身的转动幅度小,传递的能量损失降低,同时还可以减少转动过程中产生的噪音,也能保证回转体的使用寿命,无键连接结构,降低了转鼓及填料层转动惯量并提高整体结构强度,极大的提高超重力系统的稳定性。离心密封装置采用创新型旋转轴密封代替传统迷宫式密封结构,极大地提高了密封性能,解决了迷宫密封易损坏寿命短等缺点。在立式桌面超重力分离器的排液端设计有密封储液罐,差压变送器,电磁阀以实时检测密封罐压差实现自动化控制。

技术特征:

1.一种用于实验室的超重力分离器,包括填料式旋转床,其特征在于,所述填料式旋转床的下端通过下法兰盘连接密封件,所述密封件为旋转轴密封件,填料式旋转床底部通过穿过下法兰盘的管道与密封储存液罐连通,密封储存液罐的底端设置有液体出口;填料式旋转床的一侧安装有一竖板,竖板上设置有三个管道连接口,最上面的管道连接口与填料式旋转床顶部柱形管顶端通过液体进入管道连通,中间的管道连接口与填料式旋转床顶部柱形管的侧壁通过气体出口管道连通,最下面的管道连接口与填料式旋转床侧壁通过气体入口管道连通;柱形管通过转轴与填料式旋转床连接。

2.根据权利要求1所述的一种用于实验室的超重力分离器,其特征在于,密封件的下端安装有电动机组。

3.根据权利要求1所述的一种用于实验室的超重力分离器,其特征在于,填料式旋转床内部安装有开孔型静止液体分布器。

4.根据权利要求1所述的一种用于实验室的超重力分离器,其特征在于,填料式旋转床内部的转子与转轴为焊接方式连接。

5.根据权利要求1所述的一种用于实验室的超重力分离器,其特征在于,旋转轴密封件的旋转轴外套有轴夹套,轴夹套与旋转轴同步转动;轴夹套的端面通过弹簧与旋转轴保持紧密贴合。

6.根据权利要求1所述的一种用于实验室的超重力分离器,其特征在于,密封储存液罐的顶部与底部之间连接有差压变送器。

7.根据权利要求1所述的一种用于实验室的超重力分离器,其特征在于,密封储存液罐液体出口管的上方安装有电磁阀。

8.根据权利要求1所述的一种用于实验室的超重力分离器,其特征在于,填料式旋转床、旋转轴密封件、电机及密封储存液罐均设置在方形箱体内。

技术总结

本技术公开了一种用于实验室的超重力分离器,涉及化工技术设备领域,包括填料式旋转床,所述填料式旋转床的下端通过下法兰盘连接密封件,所述密封件为旋转轴密封件,填料式旋转床底部通过穿过下法兰盘的管道与密封储存液罐连通,密封储存液罐的底端设置有液体出口;填料式旋转床的一侧安装有一竖板,竖板上设置有三个管道连接口,最上面的管道连接口与填料式旋转床顶部柱形管顶端通过液体进入管道连通,中间的管道连接口与填料式旋转床顶部柱形管的侧壁通过气体出口管道连通,最下面的管道连接口与填料式旋转床侧壁通过气体入口管道连通;柱形管通过转轴与填料式旋转床连接。

技术研发人员:蔡盛,丁全有,王浩,陈霄,王东贺

受保护的技术使用者:山东微井化工科技有限公司

技术研发日:20230419

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!