一种变压器绝缘油生产用精炼装置的制作方法

本技术涉及绝缘油生产,具体涉及一种变压器绝缘油生产用精炼装置。

背景技术:

1、作为油浸式变压器的冷却、绝缘材料,绝缘油在变压器运行中扮演着重要的角色。传统的变压器绝缘油使用的是矿物油,但随着矿物油的环境问题和安全隐患问题日益加剧,急需寻找一种绿色且安全可靠的产品来替代矿物油。天然可再生的植物绝缘油具有燃点高、生物降解性极好且环保等优点,近年来受到了广泛的关注。在植物绝缘油的精炼工艺中,不可避免的都需要使用反应釜对植物绝缘油进行混合和加温,但传统的反应釜混合不够均匀,无法满足植物绝缘油的大批量精炼需求。

2、为此,公开号为cn217248865u的专利说明书中公开了一种变压器用植物绝缘油的大批量精炼装置,中部混合装置可以将反应釜本体内的植物绝缘油从中间往两侧,进行上下螺旋翻动,混合效率高,混合更均匀;底部混合装置可以将反应釜本体底部的植物绝缘油自下往上进行旋转搅动,使植物绝缘油的混合更加彻底;均匀设置在中部混合装置上的多个加热板,随中部混合装置进行旋转,转动设置在反应釜本体的内侧壁上两组侧位加热装置对反应釜本体两侧的植物绝缘油进行移动式加温,侧位加热装置和多个加热板共同加温,提高了加温的效率,并且受热均匀,满足了植物绝缘油的大批量精炼需要。

3、但是这种变压器绝缘油精炼装置在使用过程中存在不足之处,一是其混合装置不能对附着在反应釜内壁处的绝缘油进行有效搅动,导致部分绝缘油会出现过热,影响精炼效果;二是其加热均匀性仍不够理想。因此,需要对其结构进行优化改进。

技术实现思路

1、本实用新型的目的在于克服传统技术中存在的上述问题,提供一种变压器绝缘油生产用精炼装置。

2、为实现上述技术目的,达到上述技术效果,本实用新型是通过以下技术方案实现:

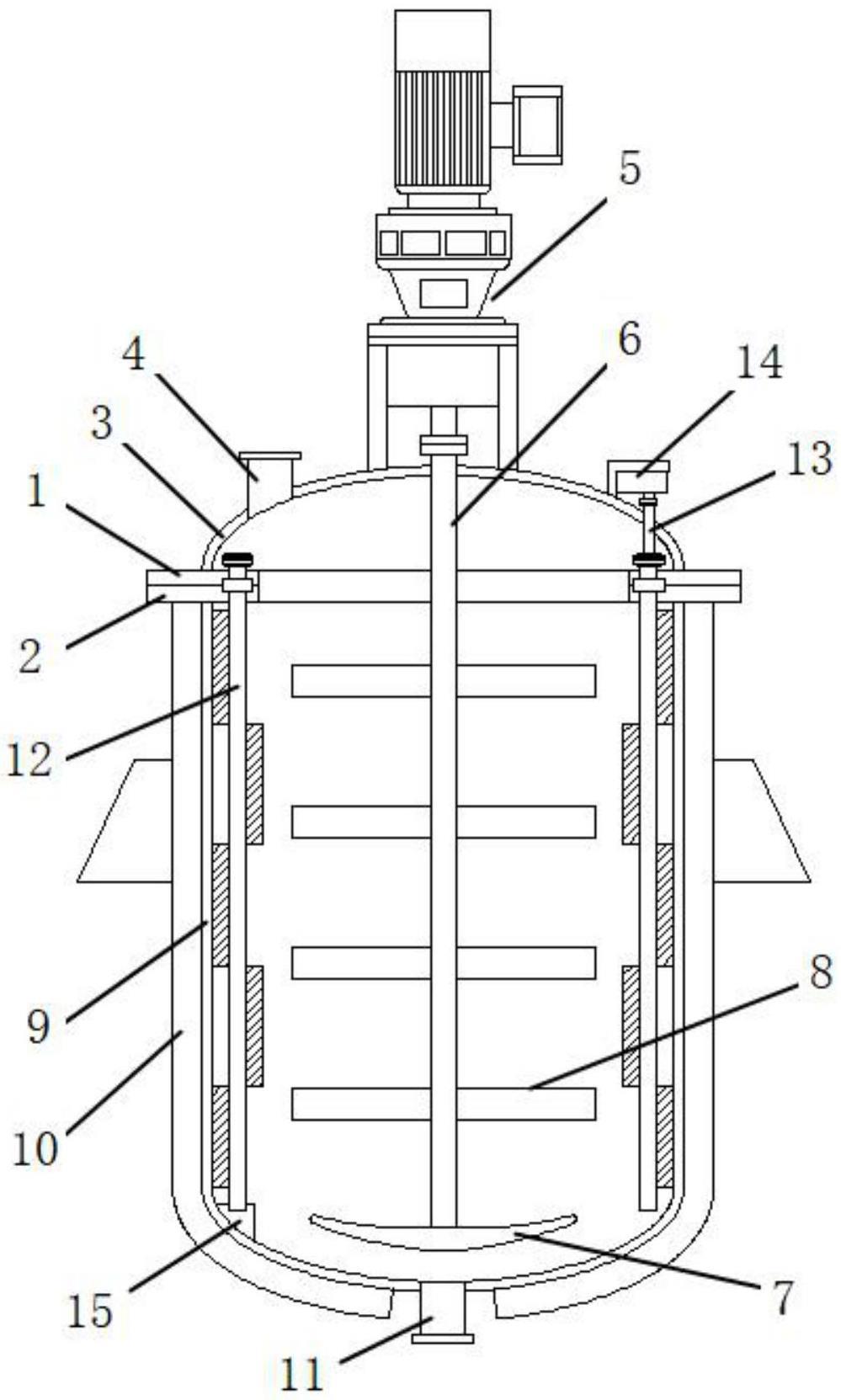

3、一种变压器绝缘油生产用精炼装置,包括上端板、下端板、釜盖、釜身和电磁加热层,所述釜盖的下端固定有上端板,所述釜身的上端固定有下端板,所述釜身的外侧安装有电磁加热层,所述上端板的内边缘相对于釜盖向内凸出,且凸出部分沿周向开设有若干第一穿孔,所述第一穿孔的下方开设有第一限位孔,所述下端板的内边缘相对于釜身向内凸出,且凸出部分沿周向开设有若干第二穿孔,所述第二穿孔的上方开设有第二限位孔;

4、所述上端板和下端板共同转动支撑有多根刮壁组件,所述刮壁组件包括竖轴、限位块、带轮、传动带和刮板,所述竖轴上安装有限位块,所述限位块转动限制在第一限位孔、第二限位孔构成的限位区中,所述竖轴位于限位块上方的端部固定有带轮,相邻两个所述带轮通过传动带进行传动连接,所述竖轴位于带轮下方的轴体均布有用于对釜身内壁进行刮料的刮板;其中一个所述带轮的上方固定有贯穿釜盖的转轴,所述釜盖的外侧安装有用于带动转轴旋转的旋转电机。

5、进一步地,上述变压器绝缘油生产用精炼装置中,所述上端板和下端板通过螺栓进行可拆卸连接,且螺栓位于釜盖和釜身的外部区域。

6、进一步地,上述变压器绝缘油生产用精炼装置中,所述釜盖上安装有进料管和搅拌动力组件,所述搅拌动力组件驱动有伸入釜身的搅拌轴,所述搅拌轴的底端安装有抛料桨,所述搅拌轴的外侧安装有多个直叶桨,所述釜身的底端安装有出料管。

7、进一步地,上述变压器绝缘油生产用精炼装置中,所述竖轴的外径与第一穿孔和第二穿孔的直径相互配合。

8、进一步地,上述变压器绝缘油生产用精炼装置中,所述釜身的内壁靠近底部安装有环形支撑座,所述环形支撑座的上端沿周向均匀开设有多个定位转槽,所述定位转槽与竖轴的位置一一对应。

9、进一步地,上述变压器绝缘油生产用精炼装置中,所述刮板包括刮板座,所述刮板座的外端向内开设有滑槽,所述滑槽中滑动安装有刮块,所述刮块与滑槽的内端之间连接有压缩弹簧。

10、本实用新型的有益效果是:

11、本实用新型结构设计合理,其利用上端板和下端板作为载体,在釜身的内部安装有沿周向均匀分布的多个刮壁组件,相邻两个刮壁组件相互传动连接,刮壁组件在旋转过程中能够对反应釜内壁处的绝缘油进行有效搅动,避免部分绝缘油出现过热,加热均匀性较好,保障精炼效果。

12、当然,实施本实用新型的任一产品并不一定需要同时达到以上的所有优点。

技术特征:

1.一种变压器绝缘油生产用精炼装置,包括上端板、下端板、釜盖、釜身和电磁加热层,所述釜盖的下端固定有上端板,所述釜身的上端固定有下端板,所述釜身的外侧安装有电磁加热层,其特征在于:所述上端板的内边缘相对于釜盖向内凸出,且凸出部分沿周向开设有若干第一穿孔,所述第一穿孔的下方开设有第一限位孔,所述下端板的内边缘相对于釜身向内凸出,且凸出部分沿周向开设有若干第二穿孔,所述第二穿孔的上方开设有第二限位孔;

2.根据权利要求1所述的变压器绝缘油生产用精炼装置,其特征在于:所述上端板和下端板通过螺栓进行可拆卸连接,且螺栓位于釜盖和釜身的外部区域。

3.根据权利要求1所述的变压器绝缘油生产用精炼装置,其特征在于:所述釜盖上安装有进料管和搅拌动力组件,所述搅拌动力组件驱动有伸入釜身的搅拌轴,所述搅拌轴的底端安装有抛料桨,所述搅拌轴的外侧安装有多个直叶桨,所述釜身的底端安装有出料管。

4.根据权利要求1所述的变压器绝缘油生产用精炼装置,其特征在于:所述竖轴的外径与第一穿孔和第二穿孔的直径相互配合。

5.根据权利要求1所述的变压器绝缘油生产用精炼装置,其特征在于:所述釜身的内壁靠近底部安装有环形支撑座,所述环形支撑座的上端沿周向均匀开设有多个定位转槽,所述定位转槽与竖轴的位置一一对应。

6.根据权利要求1所述的变压器绝缘油生产用精炼装置,其特征在于:所述刮板包括刮板座,所述刮板座的外端向内开设有滑槽,所述滑槽中滑动安装有刮块,所述刮块与滑槽的内端之间连接有压缩弹簧。

技术总结

本技术涉及绝缘油生产技术领域,具体涉及一种变压器绝缘油生产用精炼装置,包括上端板、下端板、釜盖、釜身和电磁加热层,上端板的内边缘相对于釜盖向内凸出,且凸出部分开设有第一穿孔和第一限位孔,下端板的内边缘相对于釜身向内凸出,且凸出部分开设有第二穿孔和第二限位孔;上端板和下端板共同转动支撑有多根刮壁组件,刮壁组件包括竖轴、限位块、带轮、传动带和刮板。本技术利用上端板和下端板作为载体,在釜身的内部安装有沿周向均匀分布的多个刮壁组件,相邻两个刮壁组件相互传动连接,刮壁组件在旋转过程中能够对反应釜内壁处的绝缘油进行有效搅动,避免部分绝缘油出现过热,加热均匀性较好,保障精炼效果。

技术研发人员:徐建华

受保护的技术使用者:常州辰盛绝缘新材料有限公司

技术研发日:20230428

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!