一种动力分相装置的制作方法

本技术涉及一种动力分相装置,属于分相设备。

背景技术:

1、离心萃取技术是一种借助离心力实现密度不同的液液两相接触传质和相分离的实用技术,此技术已被大量应用于湿法冶金、制药、废水处理、石油化工、精细化工等众多领域中;

2、现有分相装置见中国专利公开号为cn211112142u的一种钕铁硼废料萃取分离装置,公开技术为:所述罐体的内部设有离心筒,延伸筒贯穿罐体的底部,第一电机的输出轴通过主动带轮、皮带、从动带轮来带动延伸和离心筒转动;虽然,第一电机实现带动延伸筒和离心筒转动,但是,第一电机并未与离心筒中心线共轴且带轮通过皮带传动产生的打滑振动会存在旋转不稳定出现扰流的情况,降低了不同液体密度分相的效率和质量。

技术实现思路

1、为解决上述技术问题,本实用新型提供了一种动力分相装置。

2、本实用新型通过以下技术方案得以实现。

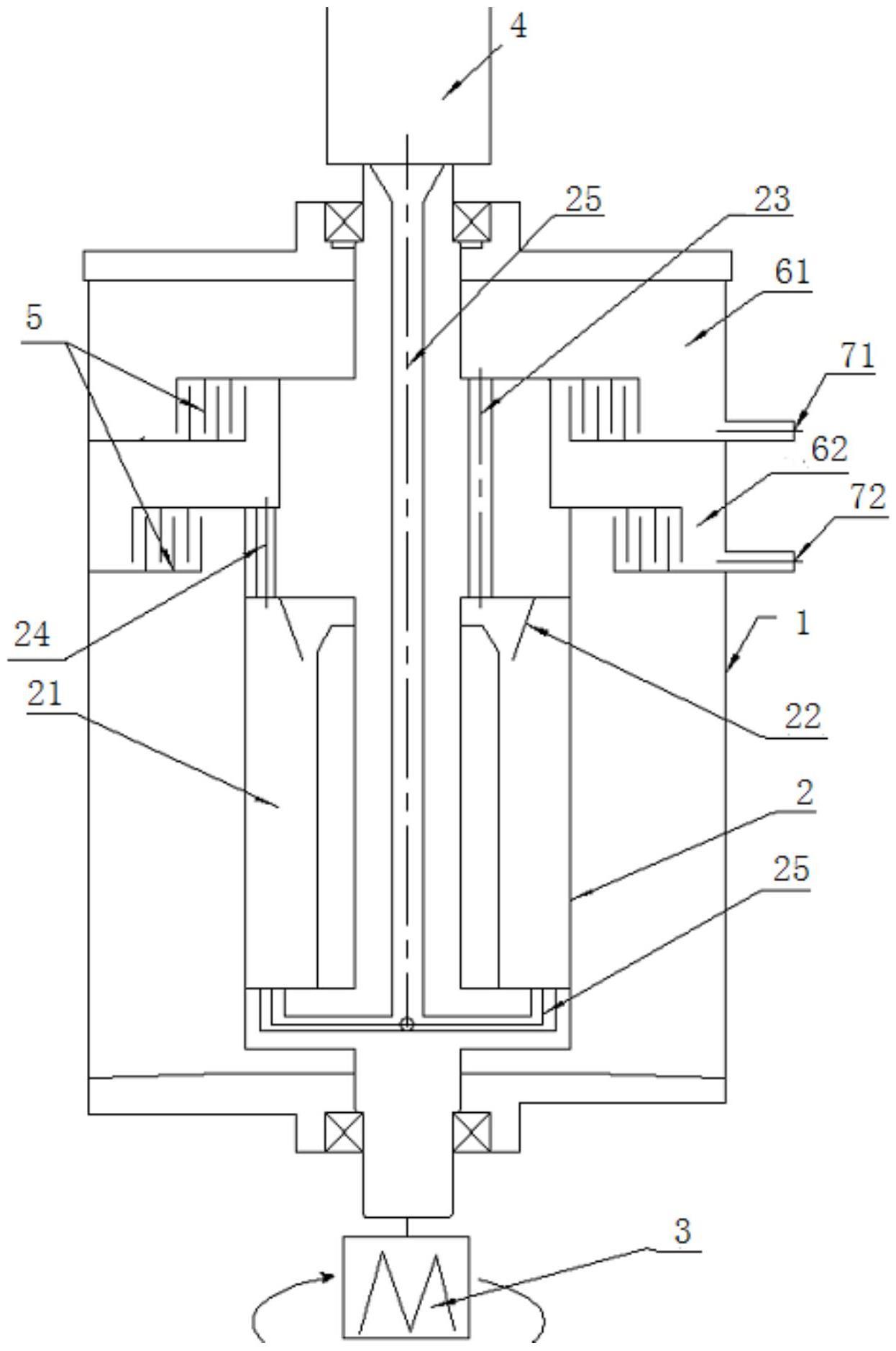

3、本实用新型提供的一种动力分相装置,包括:

4、罐体,罐体内部有容积空间;

5、转鼓,转鼓可旋转共中心线同轴安装在罐体内顶部和底部并贯穿伸出;

6、转鼓内部有分离腔供两种不同密度液体进行分相,分离腔上方有分离挡板,分离挡板内径侧有连通分离腔的轻相通道供密度小液体排出,分离挡板外径侧有连通分离腔的重相通道供密度大液体排出;

7、驱动件,驱动件的旋转输出轴与转鼓底部共中心线同轴固定。

8、所述转鼓通过轴承可旋转在罐体上。

9、所述转鼓中心线中部有供混合液体通入的混合液通道。

10、所述混合液通道连通分离腔底部通入混合液体。

11、位于转鼓顶部的所述混合液通道顶口有加料仓来从上之下加入混合液至转鼓内部。

12、所述罐体内侧与转鼓外侧之间安装有数量为两层的密封翅片来形成轻相物料仓、重相物料仓,转鼓能通过密封翅片以罐体进行密封旋转。

13、所述轻相物料仓连通轻相通道,所述罐体设有连通轻相物料仓的轻相出口管。

14、所述重相物料仓连通重相通道,所述罐体设有连通重相物料仓的重相出口管。

15、本实用新型的有益效果在于:驱动件旋转时直接驱动转鼓在罐体上旋转对不同密度液体进行离心分相而不会出现打滑振动,解决了第一电机并未与离心筒中心线共轴且带轮通过皮带传动产生的打滑振动会存在旋转不稳定出现扰流的问题。

技术特征:

1.一种动力分相装置,其特征在于,包括:

2.如权利要求1所述的动力分相装置,其特征在于:所述转鼓(2)通过轴承可旋转在罐体(1)上。

3.如权利要求1所述的动力分相装置,其特征在于:所述转鼓(2)中心线中部有供混合液体通入的混合液通道(25)。

4.如权利要求3所述的动力分相装置,其特征在于:所述混合液通道(25)连通分离腔(21)底部通入混合液体。

5.如权利要求3所述的动力分相装置,其特征在于:位于转鼓(2)顶部的所述混合液通道(25)顶口有加料仓(4)来从上至下加入混合液至转鼓(2)内部。

6.如权利要求1所述的动力分相装置,其特征在于:所述罐体(1)内侧与转鼓(2)外侧之间安装有数量为两层的密封翅片(5)来形成轻相物料仓(61)、重相物料仓(62),转鼓(2)能通过密封翅片(5)以罐体(1)进行密封旋转。

7.如权利要求6所述的动力分相装置,其特征在于:所述轻相物料仓(61)连通轻相通道(23),所述罐体(1)设有连通轻相物料仓(61)的轻相出口管(71)。

8.如权利要求6所述的动力分相装置,其特征在于:所述重相物料仓(62)连通重相通道(24),所述罐体(1)设有连通重相物料仓(62)的重相出口管(72)。

技术总结

本申请公开了一种动力分相装置,包括:罐体,罐体内部有容积空间;转鼓,转鼓可旋转共中心线同轴安装在罐体内顶部和底部并贯穿伸出;转鼓内部有分离腔供两种不同密度液体进行分相,分离腔上方有分离挡板,分离挡板内径侧有连通分离腔的轻相通道供密度小液体排出,分离挡板外径侧有连通分离腔的重相通道供密度大液体排出;驱动件,驱动件的旋转输出轴与转鼓底部共中心线同轴固定。驱动件旋转时直接驱动转鼓在罐体上旋转对不同密度液体进行离心分相而不会出现打滑振动,解决了第一电机并未与离心筒中心线共轴且带轮通过皮带传动产生的打滑振动会存在旋转不稳定出现扰流的问题。

技术研发人员:禹志宏,陶万进,邓昌胜,高峰,苏思丝,陈志红

受保护的技术使用者:贵州微化科技有限公司

技术研发日:20230517

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!