一种结构胶混合用加热搅拌机构的制作方法

本技术涉及结构胶生产,具体为一种结构胶混合用加热搅拌机构。

背景技术:

1、结构胶是一种金属加工、陶瓷生产、塑料生产和橡胶生产等领域普遍使用的胶粘剂,结构胶的强度高,能承受较大荷载,且耐老化、耐疲劳、耐腐蚀,在预期寿命内性能稳定,能够承受强力的结构件粘接,可部分代替焊接、铆接、螺栓连接等传统连接形式,结合面应力分布均匀,对零件无热影响和变形。

2、现有的结构胶混合用加热搅拌机构一般是具有加热功能的搅拌釜,虽然能够对釜内原料进行稳定加热,但是由于结构胶原料流动性差,在原料全部加入搅拌釜后,整体体积较大,传统的电加热机构无法对釜内体积较大原料整体进行均匀加热,易导致釜内不同部位原料温度不同,同时位于釜中心的原料升温速度慢,导致原料整体上升至合适温度的时间长,加热效率低,加热时消耗的能源较多。所以需要针对上述问题设计一种结构胶混合用加热搅拌机构。

技术实现思路

1、本实用新型的目的在于提供一种结构胶混合用加热搅拌机构,以解决上述背景技术中存在的至少一个技术问题。

2、为实现上述目的,本实用新型提供如下技术方案:

3、一种结构胶混合用加热搅拌机构,其包括:

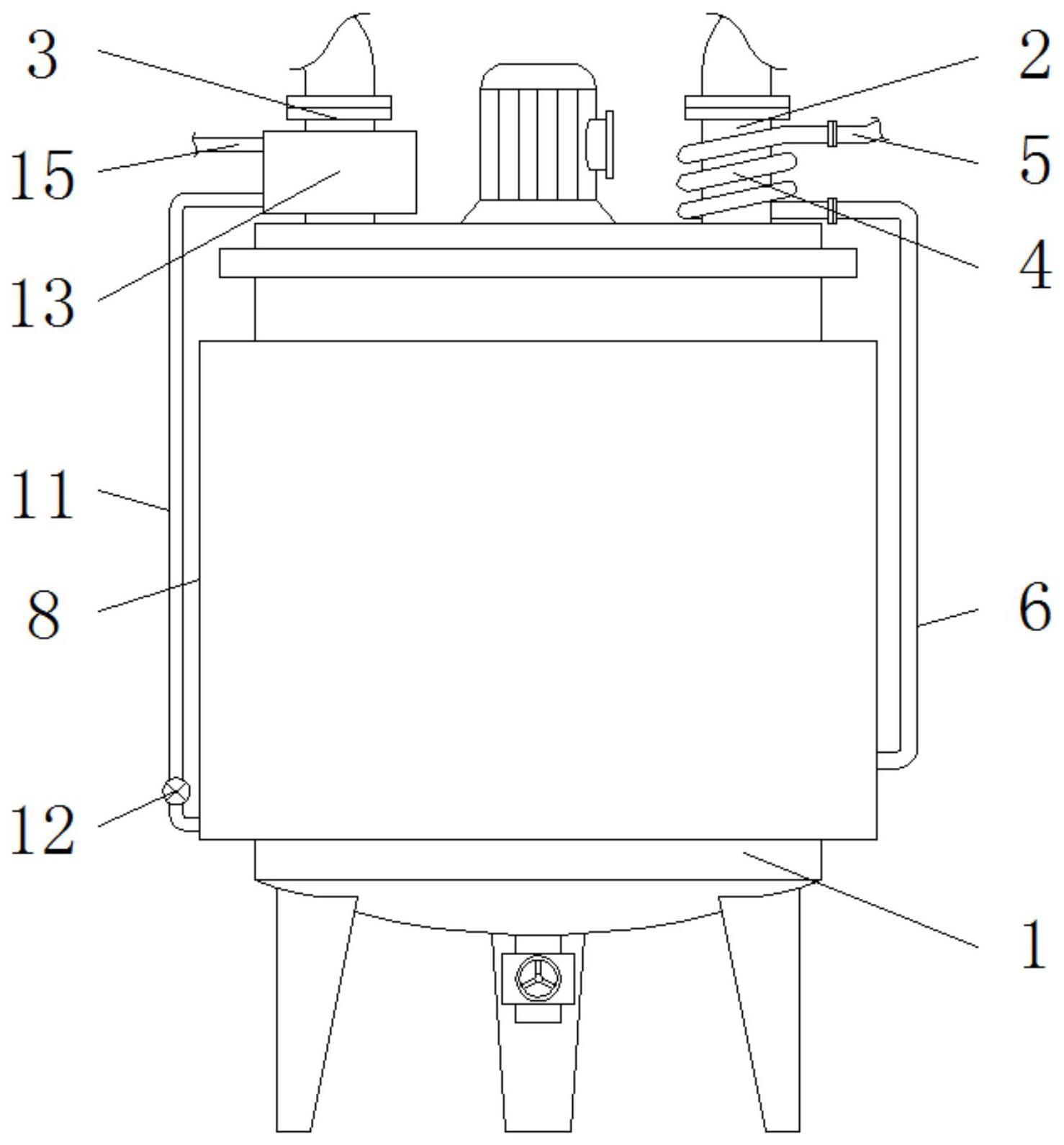

4、搅拌釜,所述搅拌釜顶部一端固定有第一进料管,所述搅拌釜顶部另一端固定有第二进料管,所述第一进料管外侧设置有预热管,所述预热管顶端安装有蒸汽进管;

5、转移管,所述转移管顶端与预热管底端连接,所述转移管底端与主加热箱底部一侧连接,所述主加热箱固定在搅拌釜中部外侧,所述主加热箱外壁设置有隔热层,所述搅拌釜外壁中部固定安装有水平环,所述水平环上竖直贯穿开设有促流孔;

6、导流管,所述导流管底端与主加热箱另一侧底部连接,所述导流管底部安装有微型水泵,所述导流管顶端与预热箱底部连接,所述预热箱固定在第二进料管外侧,所述第二进料管外壁上开设有接触槽,所述预热箱顶部安装有排水管。

7、优选的,所述预热管的内侧直径大于第一进料管的外径,所述预热管呈螺旋状缠绕设置在第一进料管外侧。

8、优选的,所述转移管的底端高于导流管的底端,所述导流管的底端设置在主加热箱内侧底面最低处,所述主加热箱内侧底面设置为斜面。

9、优选的,所述水平环为水平等间距固定,所述水平环上等角度密集开设有促流孔。

10、优选的,所述预热箱的直径大于第二进料管的直径,所述预热箱的长度大于第二进料管长度的2/3。

11、优选的,所述接触槽水平等间距开设在第二进料管外壁上,所述接触槽的俯视剖面形状为环形。

12、与现有技术相比,本实用新型的有益效果是:

13、采用新型的结构设计,利用蒸汽对搅拌釜整体进行均匀且高效的加热,同时利用蒸汽以及蒸汽冷凝后的热水,对原料加入管道进行加热,实现原料的预热,不仅对能源进行充分利用,而且提高了加热效率,保证釜内不同部位原料温度相同;

14、1.本实用新型通过转移管、主加热箱、隔热层、水平环和促流孔相互配合工作,利用蒸汽对搅拌釜进行快速且均匀的加热,并且能够通过导流管和微型水泵将蒸汽冷凝产生的热水快速排出利用;

15、2.本实用新型通过预热管、蒸汽进管、预热箱、接触槽和排水管相互配合工作,分别利用蒸汽和蒸汽冷凝产生的热水,对第一进料管和第二进料管进行高效加热,对通过第一进料管和第二进料管进入搅拌釜的原料进行预热,避免大量常温原料进入搅拌釜后提高加热难度。

技术特征:

1.一种结构胶混合用加热搅拌机构,其特征在于,其包括:

2.根据权利要求1所述的一种结构胶混合用加热搅拌机构,其特征在于:所述预热管(4)的内侧直径大于第一进料管(2)的外径,所述预热管(4)呈螺旋状缠绕设置在第一进料管(2)外侧。

3.根据权利要求1所述的一种结构胶混合用加热搅拌机构,其特征在于:所述转移管(6)的底端高于导流管(11)的底端,所述导流管(11)的底端设置在主加热箱(7)内侧底面最低处,所述主加热箱(7)内侧底面设置为斜面。

4.根据权利要求1所述的一种结构胶混合用加热搅拌机构,其特征在于:所述水平环(9)为水平等间距固定,所述水平环(9)上等角度密集开设有促流孔(10)。

5.根据权利要求1所述的一种结构胶混合用加热搅拌机构,其特征在于:所述预热箱(13)的直径大于第二进料管(3)的直径,所述预热箱(13)的长度大于第二进料管(3)长度的2/3。

6.根据权利要求1所述的一种结构胶混合用加热搅拌机构,其特征在于:所述接触槽(14)水平等间距开设在第二进料管(3)外壁上,所述接触槽(14)的俯视剖面形状为环形。

技术总结

本技术公开了一种结构胶混合用加热搅拌机构,其包括搅拌釜,所述搅拌釜顶部一端固定有第一进料管,所述搅拌釜顶部另一端固定有第二进料管;转移管,所述转移管顶端与预热管底端连接;导流管,所述导流管底端与主加热箱另一侧底部连接,所述导流管顶端与预热箱底部连接,所述预热箱固定在第二进料管外侧,所述第二进料管外壁上开设有接触槽,所述预热箱顶部安装有排水管。该结构胶混合用加热搅拌机构,采用新型的结构设计,利用蒸汽对搅拌釜整体进行均匀且高效的加热,同时利用蒸汽以及蒸汽冷凝后的热水,对原料加入管道进行加热,实现原料的预热,不仅对能源进行充分利用,而且提高了加热效率,保证釜内不同部位原料温度相同。

技术研发人员:王海涛

受保护的技术使用者:山东永冠胶业有限公司

技术研发日:20230525

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!