一种应用电磁加热的乙炔裂解炉

本技术涉及制备乙炔的裂解炉领域,更具体地,涉及一种应用电磁加热的乙炔裂解炉。

背景技术:

1、目前乙炔的主要生产方法是甲烷部分氧化法,天然气和氧气分别预热后进入乙炔裂解炉混合器中混合,然后混合气体通过喷管并经过点火器点燃后在反应室发生氧化和热解反应,其中大约60%天然气与氧气进行燃烧并释放出大量的热量,约30%的天然气在这些热量下发生裂解反应,还有约5%的天然气没有参与反应,而是以甲烷的形式存在于最终的裂解气中。甲烷部分氧化法的核心设备是乙炔裂解炉。然而,传统的乙炔裂解炉结构复杂、能耗较高、反应不易控制、设备运行周期短且裂解副产物炭黑产量较多需要较大的除尘器除去炭黑。

2、专利cn 107261993 a中公开了一种采用天然气部分氧化法制乙炔的裂解炉,该装置整体结构简单,气体混合均匀,混合气体燃烧效率高,便于碳焦的清理,生产效率高,有效降低了生产成本。但是该装置仍是采用天然气部分氧化法制乙炔,对甲烷消耗量大且乙炔产率低,同时依旧需要对装置进行碳焦的清理。

技术实现思路

1、针对现有技术的以上缺陷,本实用新型提出了一种应用电磁加热的乙炔裂解炉,该装置采用电能为裂解能源,能够高效地将甲烷转化为乙炔,避免了甲烷和氧气和消耗,结构简单,控制方便;同时该装置采用曝气头喷淋冷却水,提高了冷却水的雾化程度,增强了冷却水与裂解气的换热效率,降低了冷却水的消耗,节能环保。

2、本实用新型的技术方案为:

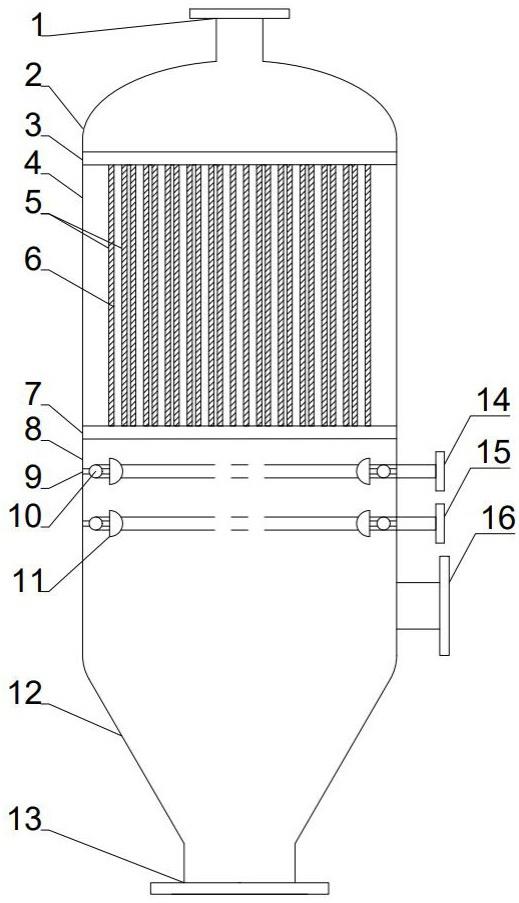

3、一种应用电磁加热的乙炔裂解炉,包括甲烷进口、气体分布室、裂解室、冷却室、沉降室,其特征在于,所述甲烷进口位于气体分布室正中,所述气体分布室由椭圆封头和管板i组成;

4、所述裂解室位于乙炔裂解炉上部,包括电磁加热线圈、裂解管和管板ii;

5、所述冷却室位于裂解室下方,包括进水口i、进水口ii、裂解气出口、冷却管支架、冷却管和曝气头,所述进水口i、进水口ii、裂解气出口从上到下依次排布,所述冷却管通过冷却管支架固定在冷却室壁上,所述曝气头位于冷却管上;

6、所述沉降室位于冷却室下方,包括锥形封头和排污口。

7、进一步的,所述气体分布室的椭圆封头为标准椭圆封头。

8、进一步的,所述裂解室的裂解管通过焊接固定在管板i和管板ii上。

9、进一步的,所述裂解室的电磁加热线圈均匀缠绕在裂解管外部。

10、进一步的,所述冷却室的冷却管为环形管道。

11、进一步的,所述冷却室的曝气头在冷却管上均匀周向分布。

12、进一步的,所述沉降室的锥形封头为60o锥形封头。

13、总体而言,本实用新型与现有技术相比,具备的技术优点是:

14、1、所述乙炔裂解炉采用电能为裂解能源,能够高效地将甲烷转化为乙炔,避免了甲烷和氧气和消耗,降低了产品的生产成本,结构简单,控制方便。

15、2、所述乙炔裂解炉通过电磁加热线圈对裂解管进行加热,控制方便,能够及时调整裂解温度从而降低甲烷裂解副产物炭黑的生成。

16、3、所述乙炔裂解炉采用曝气头喷淋冷却水,提高了冷却水的雾化程度,增强了冷却水与裂解气的换热效率,降低了冷却水的消耗,节能环保。

技术特征:

1.一种应用电磁加热的乙炔裂解炉,包括甲烷进口、气体分布室、裂解室、冷却室、沉降室,其特征在于,所述甲烷进口位于气体分布室正中,所述气体分布室由椭圆封头和管板i组成;

2.根据权利要求1所述的一种应用电磁加热的乙炔裂解炉,其特征在于,所述气体分布室的椭圆封头为标准椭圆封头。

3.根据权利要求1所述的一种应用电磁加热的乙炔裂解炉,其特征在于,所述裂解室的裂解管通过焊接固定在管板i和管板ii上。

4.根据权利要求1所述的一种应用电磁加热的乙炔裂解炉,其特征在于,所述裂解室的电磁加热线圈均匀缠绕在裂解管外部。

5.根据权利要求1所述的一种应用电磁加热的乙炔裂解炉,其特征在于,所述冷却室的冷却管为环形管道。

6.根据权利要求1所述的一种应用电磁加热的乙炔裂解炉,其特征在于,所述冷却室的曝气头在冷却管上均匀周向分布。

7.根据权利要求1所述的一种应用电磁加热的乙炔裂解炉,其特征在于,所述沉降室的锥形封头为60o锥形封头。

技术总结

本技术公开了一种应用电磁加热的乙炔裂解炉,包括甲烷进口、气体分布室、裂解室、冷却室、沉降室,该装置采用电能为裂解能源,能够高效地将甲烷转化为乙炔,避免了甲烷和氧气和消耗,结构简单,控制方便;同时该装置采用曝气头喷淋冷却水,提高了冷却水的雾化程度,增强了冷却水与裂解气的换热效率,降低了冷却水的消耗,节能环保。

技术研发人员:李建,刘光轩,代正华,亚力昆江·吐尔逊,钟梅,白小薇

受保护的技术使用者:新疆大学

技术研发日:20230526

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!