一种用于含金属颗粒的浆料混合的无叶混合装置的制作方法

本技术涉及混合设备,尤其涉及一种用于含金属颗粒的浆料混合的无叶混合装置。

背景技术:

1、无铬水性锌铝涂料具有环境友好、耐盐雾性能优异,广泛应用于汽车、机械、船舶等领域。然而现有的无铬水性锌铝涂料的组成原料中大多均含有锌粉、锌铝合金粉(粉体呈片状、扁球状等)等金属颗粒,如果采用传统桨叶式搅拌器进行混合,桨叶在高速旋转过程中与金属颗粒之间碰撞较为剧烈,这也导致传统桨叶式搅拌器的使用寿命相对较短,同时桨叶上受碰撞剥离的金属杂质会进入到无铬水性锌铝涂料中,可能会对无铬水性锌铝涂料的品质产生一定影响。

技术实现思路

1、本实用新型为解决传统桨叶式搅拌器在用于无铬水性锌铝涂料等含金属颗粒的浆料混合时存在的使用寿命较短,影响无铬水性锌铝涂料等含金属颗粒的浆料品质的问题,提供一种用于含金属颗粒的浆料混合的无叶混合装置。该无叶混合装置利用压盘的挤压作用进行混合。由于压盘发生沿液压油缸的液压轴的轴向中心方向上的移动,未发生轴向旋转运动,即是大大降低了金属颗粒与压盘高速碰撞的风险,从而延长了无叶混合装置的使用寿命。同时,金属颗粒与压盘之间高速碰撞的风险较低,压盘上受到撞击后的杂质进入浆料也较少,有利于保证浆料的品质。

2、本实用新型采用的技术方案是:

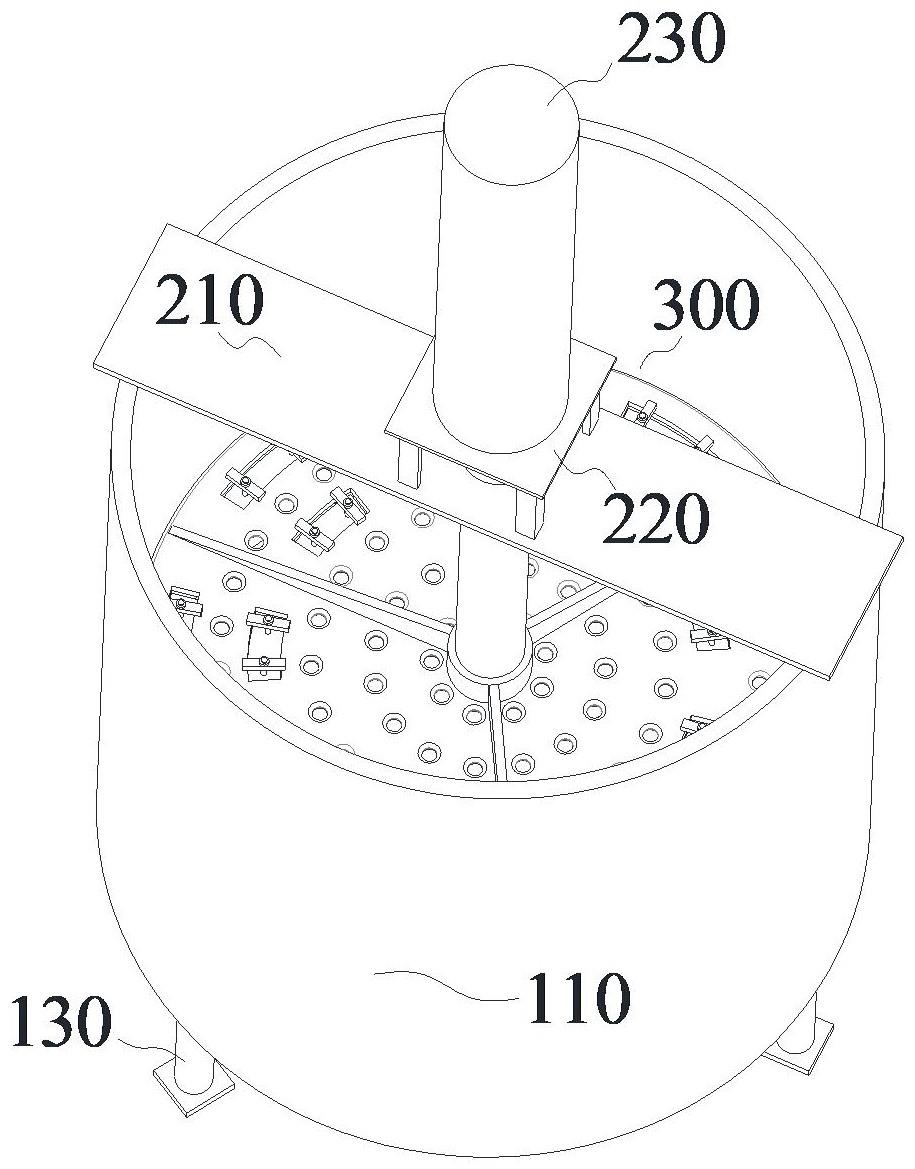

3、一种用于含金属颗粒的浆料混合的无叶混合装置,所述无叶混合装置包括:

4、混合罐,所述混合罐包括顶部敞口的罐本体、两块罐盖以及带有截止阀的卸料口;

5、液压组件,所述液压组件设置于所述罐本体的敞口顶部;所述液压组件包括基板、安装座以及液压油缸;所述基板长度方向的两端分别与所述罐本体敞口顶部相对的两侧连接,其与两边放置的所述罐盖配合封闭所述罐本体的敞口顶部;所述安装座设置在所述基板上;所述液压油缸竖向设置,其缸体与所述安装座连接;所述液压油缸的液压轴穿过所述安装座和所述基板,并沿罐本体的轴向中心方向延伸到所述罐本体的内部;

6、压盘,所述压盘与所述液压油缸的液压轴的自由下端可拆卸式连接;所述压盘包括压盘本体;所述压盘本体与所述罐本体的内侧底面平行;所述压盘本体上沿其自身厚度方向开设有若干圆形流孔;所述圆形流孔的直径为1~5mm;所述压盘本体的边缘侧壁与所述罐本体的内壁之间存在间隙;所述间隙的宽度为1~10mm。

7、进一步地,所述压盘还包括:

8、安装筒,所述安装筒设置在所述压盘本体的上表面上,其轴向中心与所述压盘本体的轴向中心重合;所述液压油缸的液压轴的自由下端可配合插入所述安装筒内后,采用螺纹或者销钉连接;

9、和/或,若干加强肋,所述加强肋呈发散状分布在所述压盘本体的上表面上;所述圆形流孔分布在相邻的两根所述加强肋之间的所述压盘本体区域上。

10、进一步地,所述压盘本体的上下表面边缘做倒角处理。

11、进一步地,所述圆形流孔贯通方向的两端边缘做倒角处理。

12、进一步地,所述压盘本体上的所述圆形流孔的开孔率30~50%。

13、进一步地,所述罐盖朝向所述罐本体内侧的部分向所述罐本体内侧区域方向延伸突出。

14、进一步地,所述盘本体上沿自身厚度方向还开设有若干泄压窗孔;每个所述泄压窗孔上方设有挡条;所述挡条的两端与所述压盘本体上表面连接;所述挡条上开设有导向孔;所述导向孔的贯通方向朝向所述泄压窗孔;每个所述泄压窗孔还设有配合的挡板;所述挡板可没入对应的所述泄压窗孔内,封闭所述泄压窗孔;所述挡板的上表面与所述导向孔对应的位置处设置导向柱;所述导向柱配合穿过所述导向孔,其自由上端设有限位螺母。

15、进一步地,若干所述泄压窗孔的面积之和与所述压盘本体的上表面面积之比为0.3~0.5。

16、进一步地,所述挡板上可设置或者不设置所述圆形流孔。

17、进一步地,在所述挡条与所述限位螺母之间的所述导向柱部分上套设有弹簧。

18、本实用新型的有益效果是:

19、本实用新型中的用于含金属颗粒的浆料混合的无叶混合装置,利用压盘的挤压作用进行混合。由于压盘发生沿液压油缸的液压轴的轴向中心方向上的移动,未发生轴向旋转运动,即是大大降低了金属颗粒与压盘高速碰撞的风险,从而延长了无叶混合装置的使用寿命。同时,金属颗粒与压盘之间高速碰撞的风险较低,压盘上受到撞击后的杂质进入浆料也较少,有利于保证浆料的品质。

技术特征:

1.一种用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述无叶混合装置包括:

2.根据权利要求1所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述压盘还包括:

3.根据权利要求1所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述压盘本体的上下表面边缘做倒角处理。

4.根据权利要求1所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述圆形流孔贯通方向的两端边缘做倒角处理。

5.根据权利要求1所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述压盘本体上的所述圆形流孔的开孔率30~50%。

6.根据权利要求1所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述罐盖朝向所述罐本体内侧的部分向所述罐本体内侧区域方向延伸突出。

7.根据权利要求1~6中任意一项所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述盘本体上沿自身厚度方向还开设有若干泄压窗孔;每个所述泄压窗孔上方设有挡条;所述挡条的两端与所述压盘本体上表面连接;所述挡条上开设有导向孔;所述导向孔的贯通方向朝向所述泄压窗孔;每个所述泄压窗孔还设有配合的挡板;所述挡板可没入对应的所述泄压窗孔内,封闭所述泄压窗孔;所述挡板的上表面与所述导向孔对应的位置处设置导向柱;所述导向柱配合穿过所述导向孔,其自由上端设有限位螺母。

8.根据权利要求7所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,若干所述泄压窗孔的面积之和与所述压盘本体的上表面面积之比为0.3~0.5。

9.根据权利要求7所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,所述挡板上可设置或者不设置所述圆形流孔。

10.根据权利要求7所述的用于含金属颗粒的浆料混合的无叶混合装置,其特征在于,在所述挡条与所述限位螺母之间的所述导向柱部分上套设有弹簧。

技术总结

本技术为解决传统桨叶式搅拌器在用于无铬水性锌铝涂料等含金属颗粒的浆料混合时存在的使用寿命较短,影响无铬水性锌铝涂料等含金属颗粒的浆料品质的问题,提供一种用于含金属颗粒的浆料混合的无叶混合装置。无叶混合装置包括混合罐、液压组件和压盘。压盘包括压盘本体;压盘本体上沿其自身厚度方向开设有若干圆形流孔;圆形流孔的直径为1~5mm;压盘本体的边缘侧壁与罐本体的内壁之间存在间隙;间隙宽度的为1~10mm。该无叶混合装置利用压盘的挤压作用进行混合。由于压盘发生沿液压油缸的液压轴的轴向中心方向上的移动,未发生轴向旋转运动,大大降低了金属颗粒与压盘高速碰撞的风险,从而延长了使用寿命,有利于保证浆料的品质。

技术研发人员:邱添,肖沅均,周寰宇

受保护的技术使用者:四川添腾科技有限公司

技术研发日:20230527

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!