一种用于气、液、固三相反应的混合装置的制作方法

本技术涉及湿法冶金设备领域,具体涉及一种用于气、液、固三相反应的混合装置。

背景技术:

1、在湿法冶金领域,有大量的冶炼工艺涉及到气、液、固三相反应。三相介质的混合程度及接触时间直接影响着最终的冶炼效果。对于气、液、固三相反应而言,因多数气体密度较小,在溶液中的溶解度较小,所以通入搅拌容器内溶液的气体会在短时间内溢出溶液表面,导致气体有效利用率低,生产成本高的同时冶金浸出效果不理想。因此,需要提供一种用于气、液、固三相反应的混合装置,增加反应时间,提高气体利用率。

技术实现思路

1、本实用新型提供了一种用于气、液、固三相反应的混合装置,目的在于解决现有混合装置的气体有效利用率低,导致冶金浸出效果不理想的问题。

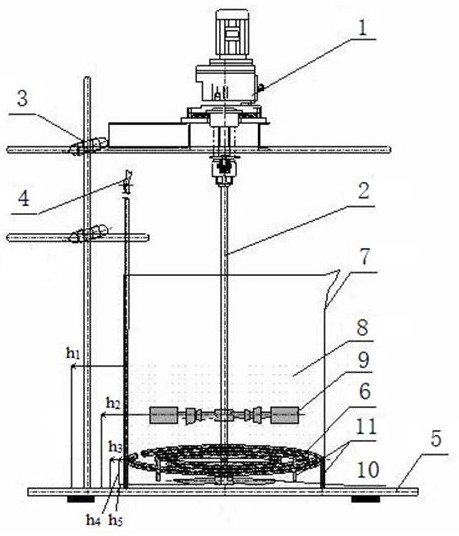

2、本实用新型为一种用于气、液、固三相反应的混合装置,包括加热台,加热台顶部设有十字型支架,十字型支架一侧顶部设有搅拌电机,搅拌电机输出端连接有搅拌轴,搅拌轴自由端插入置于加热台上的烧杯内,烧杯内装有反应溶液,所述混合装置包括自上而下依次连接在搅拌轴自由端的上层搅拌桨、多向导流盘和下层搅拌桨,多向导流盘底部设有定位支座,多向导流盘进气端与伸入烧杯的供气总管连通。

3、优选的,上层搅拌桨为圆盘叶片涡轮式搅拌桨。

4、优选的,圆盘叶片涡轮式搅拌桨水平中心线位于反应溶液总深度h1的1/2-2/3处。

5、优选的,圆盘叶片涡轮式搅拌桨水平中心线距烧杯底部的距离h2=10-20cm。

6、优选的,多向导流盘水平中心线与烧杯底部的距离h3= 5-8cm。

7、优选的,多向导流盘水平中心线与下层搅拌桨顶部的距离h4=1-3cm。

8、优选的,多向导流盘内设有粒径大于500目的单向多孔材料。

9、优选的,下层搅拌桨底部与烧杯底部的距离h5=0.5-2cm。

10、与现有技术相比,本实用新型的有益效果如下:

11、1、本实用新型提供的用于气、液、固三相反应的混合装置,上层搅拌桨采用圆盘叶片涡轮式搅拌桨可为溶液提供更好的剪切力,对下部上升的气体有很好的分散作用,循环能力好,可在圆盘上下形成两股循环流,在圆盘的作用下使气体分散的更加平稳均匀,在增大三相物质传导作用的同时有效提高了气体利用率,减少了氧气消耗量。

12、2、本实用新型提供的用于气、液、固三相反应的混合装置,多向导流盘内设有单向多孔材料,对气体进行分散,阻碍了气体的快速上升,实现气液固三相高效混合,单向多孔材料增加了气体在烧杯中的流动路径,大大提高了气体利用率,降低了气源消耗和生产成本,冶金浸出效果好。多向导流盘底部设置的定位支座限定了多向导流盘的垂直位移,更加稳固可靠。

技术特征:

1.一种用于气、液、固三相反应的混合装置,包括加热台(5),加热台(5)顶部设有十字型支架(3),十字型支架(3)一侧顶部设有搅拌电机(1),搅拌电机(1)输出端连接有搅拌轴(2),搅拌轴(2)自由端插入置于加热台(5)上的烧杯(7)内,烧杯(7)内装有反应溶液(8),其特征在于:所述混合装置包括自上而下依次连接在搅拌轴(2)自由端的上层搅拌桨(9)、多向导流盘(6)和下层搅拌桨(10),多向导流盘(6)底部设有定位支座(11),多向导流盘(6)进气端与伸入烧杯(7)的供气总管(4)连通。

2.如权利要求1所述的一种用于气、液、固三相反应的混合装置,其特征在于:所述上层搅拌桨(9)为圆盘叶片涡轮式搅拌桨。

3.如权利要求2所述的一种用于气、液、固三相反应的混合装置,其特征在于:所述圆盘叶片涡轮式搅拌桨水平中心线位于反应溶液(8)总深度h1的1/2-2/3处。

4.如权利要求3所述的一种用于气、液、固三相反应的混合装置,其特征在于:所述圆盘叶片涡轮式搅拌桨水平中心线距烧杯(7)底部的距离h2=10-20cm。

5.如权利要求1所述的一种用于气、液、固三相反应的混合装置,其特征在于:所述多向导流盘(6)水平中心线与烧杯(7)底部的距离h3= 5-8cm。

6.如权利要求5所述的一种用于气、液、固三相反应的混合装置,其特征在于:所述多向导流盘(6)水平中心线与下层搅拌桨(10)顶部的距离h4=1-3cm。

7.如权利要求6所述的一种用于气、液、固三相反应的混合装置,其特征在于:所述多向导流盘(6)内设有粒径大于500目的单向多孔材料(12)。

8.如权利要求1所述的一种用于气、液、固三相反应的混合装置,其特征在于:所述下层搅拌桨(10)底部与烧杯(7)底部的距离h5=0.5-2cm。

技术总结

本技术公开了一种用于气、液、固三相反应的混合装置,包括加热台,加热台顶部设有十字型支架,十字型支架一侧顶部设有搅拌电机,搅拌电机输出端连接有搅拌轴,混合装置包括自上而下依次连接在搅拌轴自由端的上层搅拌桨、多向导流盘和下层搅拌桨,上层搅拌桨采用圆盘叶片涡轮式搅拌桨可为溶液提供更好的剪切力,对下部上升的气体有很好的分散作用,循环能力好,多向导流盘内设有单向多孔材料,对气体进行分散,阻碍了气体的快速上升,实现气液固三相高效混合,增加了气体在烧杯中的流动路径,大大提高了气体利用率,降低了气源消耗和生产成本,冶金浸出效果好。

技术研发人员:张建玲,马天飞,宗红星,张媛庆,王晓春,郭金权,黄晓元,胡广平,李渊,吴红星,李全,席海龙,买尔外提·吉莫斯,陈彩霞,姜海燕,贺来荣,苏俊敏,金玉芬,王多江

受保护的技术使用者:金川镍钴研究设计院有限责任公司

技术研发日:20230531

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!