一种磷化铟晶片精抛抛光液配制装置的制作方法

本技术属于单晶片加工,具体涉及一种磷化铟晶片精抛抛光液配制装置。

背景技术:

1、磷化铟晶片精抛抛光液的配置需要将抛光药和抛光膏加入到去离子水中进行充分混合搅拌,但是目前的配置和使用过程需要人工进行搅拌,搅拌过程在搅拌桶内完成,混合完成后还需要人工转移至储存设备中储存。生产过程中需要两种抛光液且用量较大,需要大量人力物力,且人工配制过程因人而异,很难保证最终混合后的抛光液品质的一致性,配制效率低。

技术实现思路

1、为实现磷化铟晶片精抛抛光液配置的去人工操作并方便储存,本实用新型提出一种磷化铟晶片精抛抛光液配制装置。

2、一种磷化铟晶片精抛抛光液配制装置,包括置于柜体中的搅拌桶和储液箱,其特征在于,所述搅拌桶包括桶身、桶盖和搅拌部件,桶盖固定安装在桶身顶部,桶盖一侧通过合页开设放料窗口,桶盖中央安装贯穿桶盖并伸入桶身内部的搅拌部件,桶盖上还开设注水口;桶身底部设置支腿并开设出液口;

3、所述储液箱包括箱体和箱盖,箱体底部开设排水口,箱盖上开设进液口和出药口;

4、搅拌桶通过注水口连通注水管,通过出液口连通出液管,出液管管路分开形成排水分管和进液分管,进液分管与储液箱的进液口连通,储液箱排水口连通排水分管,所有排水分管合并为排水管,出药管通过出药口连接储液箱并伸入至储液箱底部;

5、柜体上开设相对应的管孔和电线孔。

6、进一步地,所述搅拌部件由电机、扇叶杆和扇叶构成,电机安装在搅拌桶桶盖顶部中央,扇叶杆与电机连接并伸入搅拌桶内部,扇叶通过反旋螺纹与扇叶杆连接。

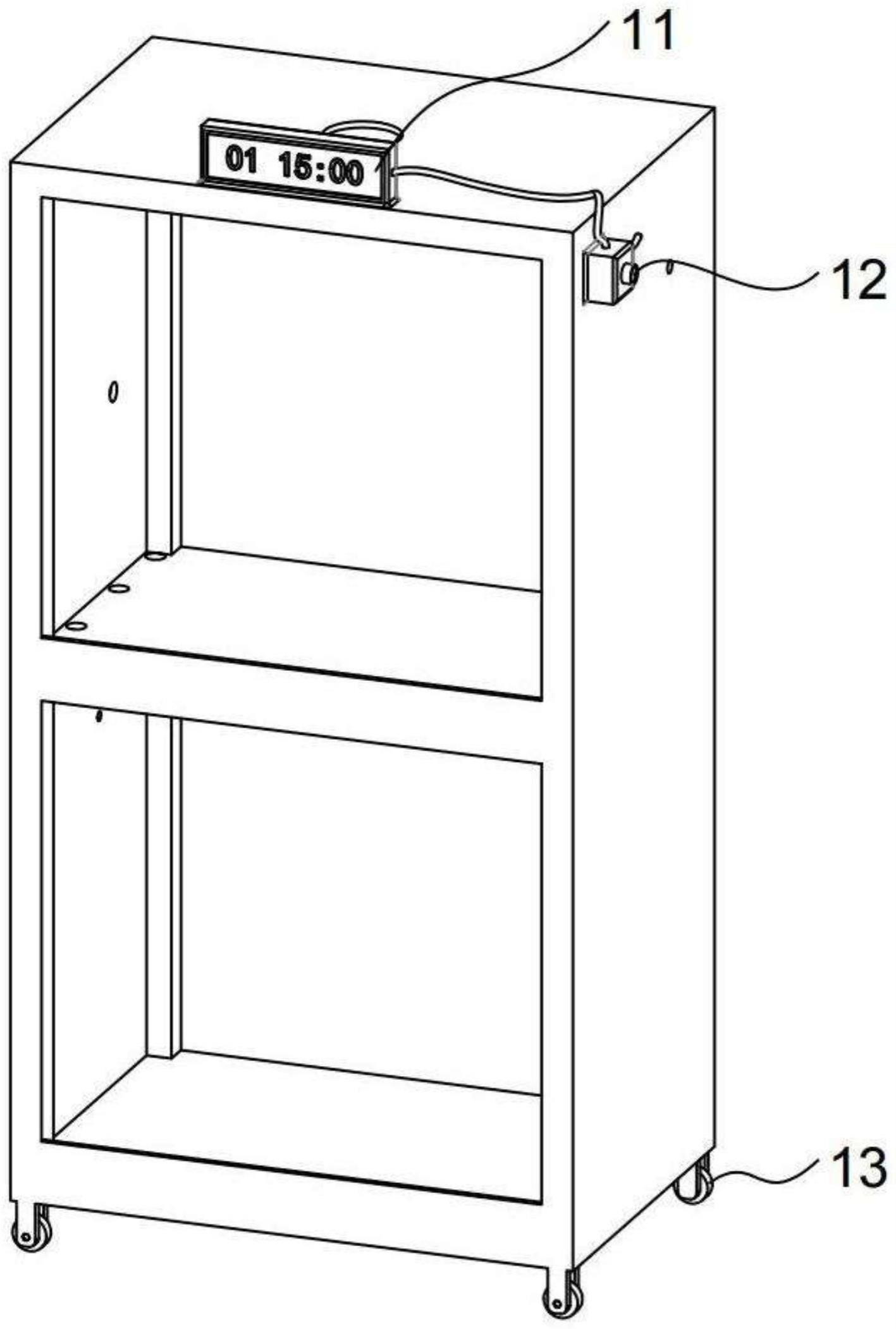

7、进一步地,所述柜体为长方体,设置为上下两层,搅拌桶置于上层,储液箱置于下层,柜体上安装计时器和启动开光,计时器与启动开关电连接,启动开关与电机电连接,柜体底部设置轮子,柜体顶部开设抽风孔,上层柜体侧面开设注水孔和电线孔,柜体中间隔板开设出液孔、排污孔和排水孔,下层柜体侧面开设出药孔和排水孔,柜体底部开设排污孔。

8、进一步地,所述搅拌桶为透明材质,桶身侧壁设置刻度标识。

9、进一步地,所述储液箱设置数量至少为两个,并连通相应数量的进液分管、出药管和排水分管。

10、进一步地,所述注水管、进液分管、排水分管上均设置阀门。

11、本实用新型的有益效果在于:搅拌桶通过电机带动实现搅拌过程的半自动化,通过柜体、搅拌桶、储液桶、管路以及其他附件相配合,实现晶片精抛所用两种抛光液的快速配制搅拌并分区单独存储,配制搅拌过程可通过计时器自动控制搅拌时长,与人工配制相比,避免配制过程的差异,保证抛光液配制工艺的一致性。搅拌桶和储液箱上下放置,搅拌完成后抛光液按照种类分装到不同的储液桶中,使用时便可快速根据需求选择相应种类的抛光液进行抽取,满足配制晶片精抛加工过程所用的多种抛光液,可更高效的实现抛光液配制和存储,避免出现抛光液配制不及时导致设备停工等待,且可以根据抛光液使用需求量调整配制量减少人力物力投入。此外,柜体顶端连接抽风管,防止搅拌过程中异味及粉末颗粒进入车间环境,保护车间环境的同时提高抛光液质量。

技术特征:

1.一种磷化铟晶片精抛抛光液配制装置,包括置于柜体中的搅拌桶和储液箱,其特征在于,所述搅拌桶包括桶身、桶盖和搅拌部件,桶盖固定安装在桶身顶部,桶盖一侧通过合页开设放料窗口,桶盖中央安装贯穿桶盖并伸入桶身内部的搅拌部件,桶盖上还开设注水口;桶身底部设置支腿并开设出液口;

2.如权利要求1所述的一种磷化铟晶片精抛抛光液配制装置,其特征在于所述搅拌部件由电机、扇叶杆和扇叶构成,电机安装在搅拌桶桶盖顶部中央,扇叶杆与电机连接并伸入搅拌桶内部,扇叶通过反旋螺纹与扇叶杆连接。

3.如权利要求1或权利要求2所述的一种磷化铟晶片精抛抛光液配制装置,其特征在于所述柜体为长方体,设置为上下两层,搅拌桶置于上层,储液箱置于下层,柜体上安装计时器和启动开关,计时器与启动开关电连接,启动开关与电机连接,柜体底部设置轮子,柜体顶部开设抽风孔,上层柜体侧面开设注水孔和电线孔,柜体中间隔板开设出液孔、排污孔和排水孔,下层柜体侧面开设出药孔和排水孔,柜体底部开设排污孔。

4.如权利要求1所述的一种磷化铟晶片精抛抛光液配制装置,其特征在于所述搅拌桶为透明材质,桶身侧壁设置刻度标识。

5.如权利要求1所述的一种磷化铟晶片精抛抛光液配制装置,其特征在于所述储液箱设置数量至少为两个,并连通相应数量的进液分管、出药管和排水分管。

6.如权利要求1所述的一种磷化铟晶片精抛抛光液配制装置,其特征在于所述注水管、进液分管、排水分管上均设置阀门。

技术总结

一种磷化铟晶片精抛抛光液配制装置,包括柜体、搅拌桶和储液箱,柜体分为上下两层,搅拌桶置于上层,储液箱置于下层,管路分别连接搅拌桶、储液箱以及进出水口,搅拌桶包括桶身、桶盖和搅拌装置,抛光液按照一定配比在搅拌桶中搅拌完成,经过管路直接放入下层储液箱中存储备用。使用该装置可实现晶片精抛所用两种抛光液的快速配制搅拌并分区单独存储,配制搅拌过程可通过计时器自动控制搅拌时长,与人工配制相比,避免配制过程的差异,保证抛光液配制工艺的一致性,并能更高效的实现抛光液配制和存储,减少人力物力投入。

技术研发人员:李思,刘汉保,李晓宏,邱锋,杨绍楠,杨春柳,韦华,赵茂旭,孙清

受保护的技术使用者:云南鑫耀半导体材料有限公司

技术研发日:20230609

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!