塑件加工喷漆装置的制作方法

本技术涉及塑件加工,尤其涉及一种塑件加工喷漆装置。

背景技术:

1、塑件生产上料机是塑料制品生产的重要设备,其设于塑件生产的上游环节,为塑料产品自动化生产提供了保证,随着科技的不断进步,越来越多的金属材料被塑胶材料所取代,塑件产品供求数量日益提升,而上料机的供求也相应提升。

2、塑件加工完成后喷涂环节,通常是将塑件放置于平板上进行喷涂,喷涂过程中多余的液体到处流动,不便于收集,造成浪费。

技术实现思路

1、本实用新型的目的是针对现有技术的缺陷,提供一种塑件加工喷漆装置,用于解决喷涂过程中多余的液体到处流动,不便于收集,造成浪费的问题。

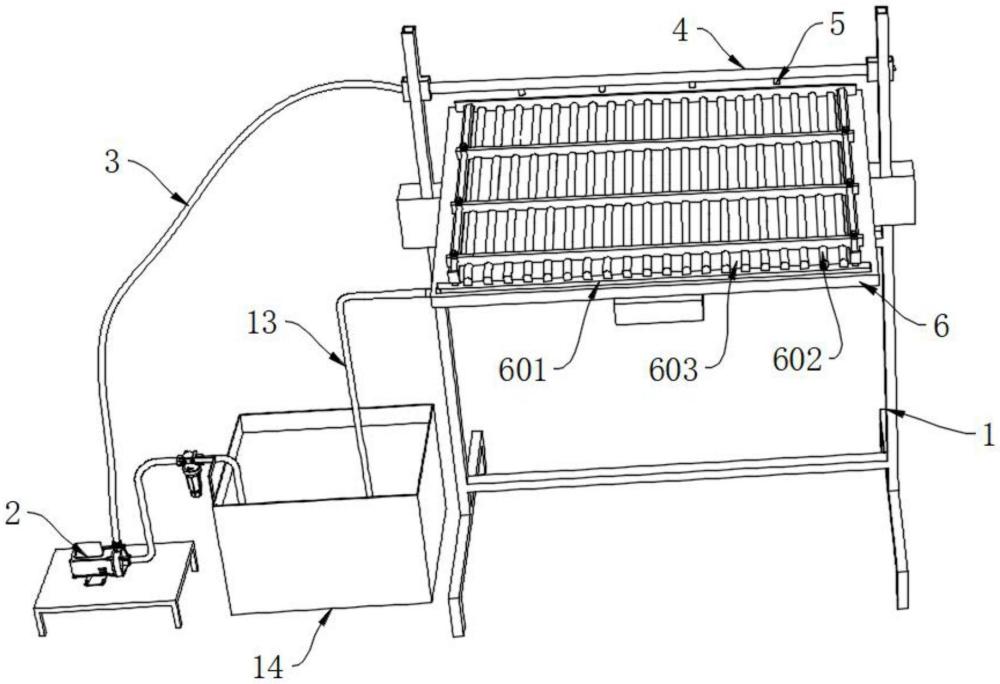

2、一种塑件加工喷漆装置,包括支架、设置于支架一侧的喷涂组件及安装于支架上的喷涂定位组件,所述喷涂定位组件包括喷涂板、液压缸、锁紧螺栓、导轨及限位板,所述喷涂板为向一侧倾斜设置并通过固定在其底部的滑座滑动于所述支架上,所述液压缸安装于所述支架上并位于所述滑座的一侧,其输出端通过固定板固定于接近所述滑座的一端部位置处,所述导轨对置安装于所述喷涂板两侧,所述限位板为至少三组滑动于所述导轨上,并通过所述锁紧螺栓锁紧于导轨上。

3、通过采用上述技术方案,方便对塑件定位并自动调整对塑件的喷涂位置,使塑件喷涂更为均匀。

4、所述喷涂板上位于两组所述导轨之间等间距安装有若干支撑部,所述限位板中部同样贴合于所述支撑部上滑动,相邻的支撑部之间形成用于漆液导流的导流槽,所述引流槽在喷涂板的上端面下侧位于导流槽的一端部设置。

5、通过采用上述技术方案,对塑件支撑的同时,方便喷涂后多余的漆液进行收集。

6、所述喷涂组件包括泵体、第一管道、喷涂管、喷头及溶液箱,所述溶液箱设置于所述支架的一侧,所述泵体设置于所述溶液箱的一侧并通过管道连通,所述喷涂管安装于所述支架上端部,所述喷头为若干组安装于所述喷涂管上,所述泵体输出端和喷涂管之间连接有第一管道。

7、通过采用上述技术方案,对塑件进行喷涂。

8、所述喷涂板上的引流槽的一端连接有伸入溶液箱中的导流管。

9、通过采用上述技术方案,将漆液引流至溶液箱。

10、所述支撑部的上端部为弧形结构设置,且每组支撑部的顶端在同一水平面上。

11、通过采用上述技术方案,方便对喷涂后多余的漆液进行引流。

12、本实用新型塑件加工喷漆装置的有益效果是:

13、1、通过设置喷涂定位组件,移动限位板在导轨上滑动,使限位板能够对喷涂板的塑件进行限位,转动锁紧螺栓,将限位板锁紧于导轨上即可,对塑件喷漆处理时,驱动液压缸通过固定板推动固定在滑座上的喷涂板移动,使喷涂板上的塑件均可被喷头进行喷涂;

14、2、通过设置引流槽和导流管,喷涂过程中,多余的漆液则会汇聚从支撑部顺着喷涂板的坡度流向引流槽中,并最终从导流管再次回流溶液箱中,可再次进行使用。

技术特征:

1.一种塑件加工喷漆装置,包括支架(1)、设置于支架(1)一侧的喷涂组件及安装于支架(1)上的喷涂定位组件,其特征在于:所述喷涂定位组件包括喷涂板(6)、液压缸(8)、锁紧螺栓(10)、导轨(11)及限位板(12),所述喷涂板(6)为向一侧倾斜设置并通过固定在其底部的滑座(7)滑动于所述支架(1)上,所述液压缸(8)安装于所述支架(1)上并位于所述滑座(7)的一侧,其输出端通过固定板(9)固定于接近所述滑座(7)的一端部位置处,所述导轨(11)对置安装于所述喷涂板(6)两侧,所述限位板(12)为至少三组滑动于所述导轨(11)上,并通过所述锁紧螺栓(10)锁紧于导轨(11)上;

2.根据权利要求1所述的塑件加工喷漆装置,其特征在于:所述喷涂板(6)上位于两组所述导轨(11)之间等间距安装有若干支撑部(602),所述限位板(12)中部同样贴合于所述支撑部(602)上滑动,相邻的支撑部(602)之间形成用于漆液导流的导流槽(603),所述引流槽(601)在喷涂板(6)的上端面下侧位于导流槽(603)的一端部设置。

3.根据权利要求2所述的塑件加工喷漆装置,其特征在于:所述喷涂组件包括泵体(2)、第一管道(3)、喷涂管(4)、喷头(5)及溶液箱(14),所述溶液箱(14)设置于所述支架(1)的一侧,所述泵体(2)设置于所述溶液箱(14)的一侧并通过管道连通,所述喷涂管(4)安装于所述支架(1)上端部,所述喷头(5)为若干组安装于所述喷涂管(4)上,所述泵体(2)输出端和喷涂管(4)之间连接有第一管道(3)。

4.根据权利要求3所述的塑件加工喷漆装置,其特征在于:所述支撑部(602)的上端部为弧形结构设置,且每组支撑部(602)的顶端在同一水平面上。

技术总结

本技术属于塑件加工技术领域,尤其是一种塑件加工喷漆装置,现提出如下方案,包括喷涂定位组件包括喷涂板、液压缸、锁紧螺栓、导轨及限位板,所述喷涂板为向一侧倾斜设置并通过固定在其底部的滑座滑动于所述支架上,所述液压缸安装于所述支架上并位于所述滑座的一侧。本技术通过设置喷涂定位组件,移动限位板在导轨上滑动,使限位板能够对喷涂板的塑件进行限位,转动锁紧螺栓,将限位板锁紧于导轨上即可,对塑件喷漆处理时,驱动液压缸通过固定板推动固定在滑座上的喷涂板移动,使喷涂板上的塑件均可被喷头进行喷涂。

技术研发人员:杨帆,吴永虎,蒋立忠

受保护的技术使用者:常州市鹏泽塑料有限公司

技术研发日:20230614

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!