一种涂料均匀的涂布机的制作方法

本技术涉及涂布机,尤其涉及一种涂料均匀的涂布机。

背景技术:

1、锂电池的生产工艺流程:第一步--电极浆料制备。第二步--涂布。第三步--极片冲切。第四步--叠片。第五步--组装软包电池。第六步--注液。其中涂布工序,将第一步制备的浆料以指定厚度均匀涂布到集流体(铝箔或铜箔等)上,并烘干溶剂。浆料涂布是否均匀,直接影响电极片的质量。

2、现有的用于锂电池电极片成产的涂布机,无论是人工间断供料的料箱还是连续供料的料箱,当料箱中的浆料减少时,底部出口压力变小,会使出口处的浆料流速变慢,进而使集流体上的浆料涂层厚度变薄,从而使前后时间段的电极片厚度不一致,影响电极片的质量。

3、因此,有必要提供一种涂料均匀的涂布机解决上述技术问题。

技术实现思路

1、针对上述情况,为克服现有技术缺陷,本实用新型提供了一种涂料均匀的涂布机能够涂布更加的均匀,提高产品质量。

2、为实现上述目的,本实用新型采用的技术方案如下:

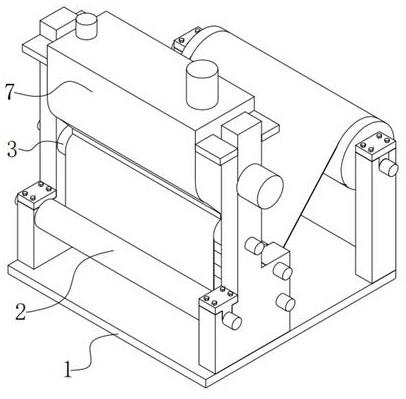

3、涂料均匀的涂布机,包括:安装在涂布机本体上的供料箱,供料箱的顶部安装有进料口,所述供料箱上安装有搅拌机构和排料机构,所述搅拌机构包括安装在所述供料箱内的搅拌轴,所述搅拌轴上安装有搅拌杆,所述搅拌杆的远端安装有搅拌叶,所述搅拌轴与安装在所述涂布机本体的机架上的驱动电机连接;所述排料机构包括安装在所述供料箱底部出口处的涂布头,所述涂布头的顶部安装有矩形的出料管,出料管的顶端延伸至所述供料箱内,所述涂布头上开设有出料孔,涂布头的底部出口设于集流体的上方,涂布头的底部为与集流体运行轨迹一致的弧线形,使其底部位置能够与集流体的顶部距离一致,所述供料箱的底部均匀开设有多个安装腔,所述安装腔内设有压力检测组件。

4、优选的,所述压力检测组件包括安装在所述安装腔内的连接架,所述连接架的底端与所述涂布头连接,所述连接架的顶部安装有盖板,盖板与连接架组成一个腔室,腔室内安装有支撑板,支撑板通过四个连接杆与安装腔的顶部连接,连接杆贯穿盖板,所述盖板的底部安装有压力传感器,所述压力传感器与所述支撑板之间安装有弹簧,压力传感器与外部显示器连接。

5、优选的,所述供料箱的顶部安装有气泵,气泵的出口端与供料箱连通。

6、优选的,所述安装腔内安装有限位杆,限位杆安装有多个。

7、优选的,所述涂布机本体包括安装架以及安装在安装架顶部机架上的料辊、托辊、加热辊、导向辊和收卷辊,供料箱和驱动电机与安装架连接,料辊上收卷有待加工的集流体材料,集流体经过托辊、加热辊、导向辊,最后被收卷辊收卷,托辊位于涂布头的下方,加热辊用于对涂布后的集流体进行烘干,收卷辊通过电机驱动。

8、优选的,所述加热辊内靠近表面位置均匀安装有多个加热管,加热管的接线端与外部电源连接。

9、与现有技术相比,本实用新型具有以下有益效果:

10、(1)本实用新型通过在供料箱内安装搅拌机构和排料机构,能够对供料箱内的浆料进行搅拌,能够使涂布在电极片上各部分的浆料密度均匀,并且能够方便的控制出料速度,使浆料的出料速度保持一致,进而使涂布在集流体上的浆料,在长时间内保持厚度一致,涂布更加的均匀;

11、(2)本实用新型通过设置安装腔内安装有限位杆,能够对对涂布头的下降极限位置进行限位;

12、(3)本实用新型通过设置包括安装架、料辊、托辊、加热辊、导向辊和收卷辊的涂布机本体,能够对集流体进行涂布、烘干和收卷;

13、(4)本实用新型通过设置加热辊上安装有多个加热管,能够对加热辊加热,使加热辊温度升高。

技术特征:

1.一种涂料均匀的涂布机,其特征在于,包括:

2.根据权利要求1所述的一种涂料均匀的涂布机,其特征在于,所述压力检测组件包括安装在所述安装腔内的连接架,所述连接架的底端与所述涂布头连接,所述连接架的顶部安装有盖板,所述盖板下方设有支撑板,所述支撑板通过四个连接杆与所述安装腔的顶部连接,所述盖板的底部安装有压力传感器,所述压力传感器与所述支撑板之间安装有弹簧。

3.根据权利要求1所述的一种涂料均匀的涂布机,其特征在于,所述供料箱的顶部安装有气泵,所述气泵的出口端与所述供料箱的内部相连通。

4.根据权利要求2所述的一种涂料均匀的涂布机,其特征在于,所述安装腔内安装有限位杆,所所述限位杆均匀安装有多个,并且呈环形阵列分布。

5.根据权利要求1所述的一种涂料均匀的涂布机,其特征在于,所述涂布机本体包括安装架、料辊、托辊、加热辊、导向辊和收卷辊,所述供料箱和所述驱动电机均与所述安装架连接,所述托辊位于所述涂布头的下方,所述收卷辊通过电机驱动。

6.根据权利要求5所述的一种涂料均匀的涂布机,其特征在于,所述加热辊内安装有加热管,所述加热管有多个,所述加热管靠近所述加热辊的外侧。

技术总结

本技术公开了一种涂料均匀的涂布机。涂料均匀的涂布机,包括:涂布机本体和供料箱;所述供料箱上设有进料口、搅拌机构和排料机构;所述搅拌机构包括安装在所述供料箱内的搅拌轴,所述搅拌轴上安装有搅拌杆,所述搅拌杆的一端安装有搅拌叶,所述搅拌轴通过驱动电机驱动;所述排料机构包括安装在所述供料箱底部的涂布头。本技术提供的涂料均匀的涂布机通过在供料箱内安装搅拌机构和排料机构,能够对供料箱内的浆料进行搅拌,能够使涂布在电极片上各部分的浆料密度均匀,并且能够方便的控制出料速度,使浆料的出料速度保持一致,进而使涂布在集流体上的浆料,在长时间内保持厚度一致,涂布更加的均匀。

技术研发人员:武俊伟,翁伟嘉

受保护的技术使用者:江苏英联复合集流体有限公司

技术研发日:20230613

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!