一种硫酸钠滤液槽滴酸防腐蚀装置的制作方法

本技术涉及2-萘酚生产过程中得到的酚钠溶液中亚硫酸钠处理以及防腐蚀的装置,具体为一种硫酸钠滤液槽滴酸防腐蚀装置。

背景技术:

1、2-萘酚生产过程中,经过磺化、中和后得到酚钠溶液,这一溶液中滤液部分含有亚硫酸钠、硫酸钠、水和微量萘磺酸钠,我们需通过多效蒸发系统提取其中的盐分,而亚硫酸钠的存在无疑增加了盐的提取难度。对于亚硫酸钠的处理,最容易想到利用下式:h2so4(浓)+ na2so3 == na2so4 + h2o + so2↑,故而可以采取亚硫酸钠与硫酸的反应原理,将少量亚硫酸钠转变为硫酸钠再进行下一步操作。但是先前是直接在硫酸钠滤液方槽中进行滴酸操作,导致了强烈的设备腐蚀和大量so2气体的处理有漏洞的技术问题。

2、现有技术中,与亚硫酸钠处理相关的专利文献有:中国专利zl202221287006.8和202222654783.8。其中202221287006.8-一种回收亚硫酸钠的装置中,公开了该装置包括脱硫系统、脱砷系统及分离系统;所述脱硫系统与所述脱砷系统连接,所述脱砷系统与所述分离系统连接;所述脱硫系统包括水洗喷淋塔、碱洗喷淋塔、水洗液暂存槽、碱洗液暂存槽;该方案通过对适当延长亚硫酸钠蒸发浓缩液在蒸发器中的停留时间或进入稠厚器中让亚硫酸钠颗粒长大来实现对亚硫酸钠的处理,但是由于该方案主要用于以砷碱渣火法烟气处理脱硫液生产的亚硫酸钠超标的领域,其所述装置以及相应方法都无法适用于本申请所述的2-萘酚生产过程中得到的酚钠溶液中亚硫酸钠的处理。

3、中国专利202222654783.8一种二氧化硫烟气处理及亚硫酸钠结晶的装置中,公开了该装置包括二氧化硫吸收塔和亚硫酸钠分级结晶蒸发器,所述二氧化硫吸收塔的液体流出管与亚硫酸钠分级结晶蒸发器连通,所述二氧化硫吸收塔与第一调节池连通,所述第一调节池用于向吸收塔内加入液碱氯化钠溶液;所述亚硫酸钠分级结晶蒸发器与固液分离器连通,所述固液分离器的液体出料口连通第二调节池,所述第二调节池与亚硫酸钠分级结晶蒸发器连通,所述固液分离器的固体出料口连接干燥工序;其中亚硫酸钠分级结晶蒸发器包括一效蒸发器和二效蒸发器,所述一效蒸发器和二效蒸发器串联,所述二效蒸发器的出口端连接固液分离器。该装置通过采用二级蒸发器,并在液碱中加入氯化钠提高亚硫酸钠的结晶率,提高晶体成长速度,从而保证后续离心分离的效果;采用二级旋液分离器进行固液分离,并在两级旋液分离器之间加入闪蒸罐,再一次提高蒸发结晶的效果。该方案也是通过结晶以及离心分离亚硫酸钠,但是由于该装置适用于处理在硫化矿的冶炼过程中产生的大量低浓度二氧化硫环集烟气,其装置无法用于本申请所述的2-萘酚生产过程中得到的酚钠溶液中亚硫酸钠的处理。

4、总之,上述现有技术虽然与本申请主题相关,但是其所述的结构以及相应的工作原理实际上根本无法解决本申请所述的技术问题,因此非常需要一种能够有效去除酚钠溶液中的亚硫酸钠,又能有效避免滤液槽腐蚀问题发生的装置。

技术实现思路

1、本实用新型为解决目前2-萘酚生产过程中得到的酚钠溶液中亚硫酸钠在处理时,容易导致强烈的设备腐蚀以及大量so2气体不能排出的技术问题,提供一种硫酸钠滤液槽滴酸防腐蚀装置。

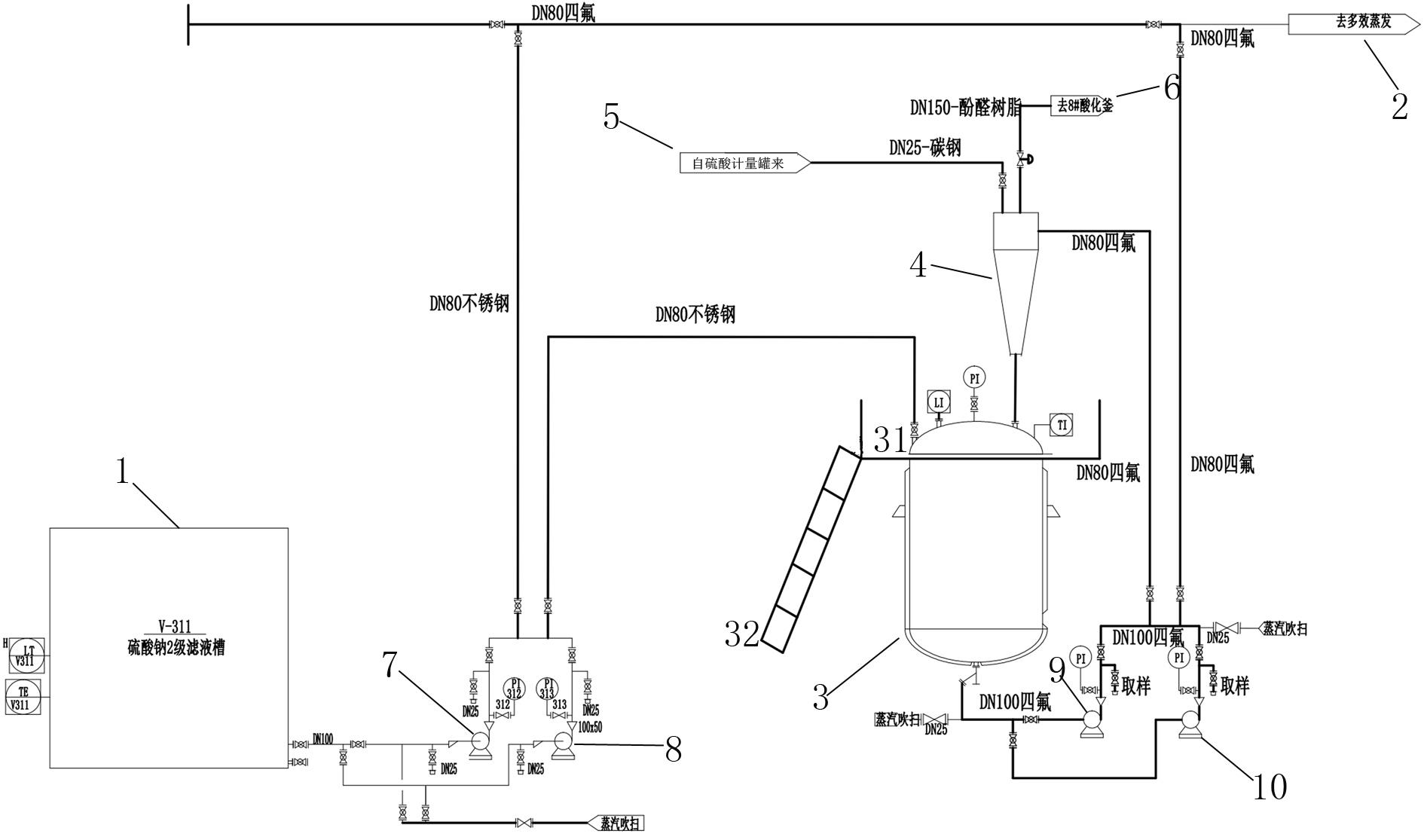

2、本实用新型是采用如下技术方案实现的:一种硫酸钠滤液槽滴酸防腐蚀装置,包括硫酸钠二级滤液槽和多效蒸发系统;还包括耐腐蚀材质的反应釜、气液分离器、硫酸计量罐和酸化釜;所述硫酸钠二级滤液槽的出料口通过管路连接有第一滤液泵,第一滤液泵出口侧通过两条分支管路分别连接至多效蒸发系统以及反应釜顶部的第一进料口;硫酸计量罐通过管路与气液分离器的第一进料口相连,气液分离器的顶部出气口与酸化釜连接;气液分离器底部的出料口与反应釜的第二进料口相连接,反应釜底部的出料口通过管路连接有第一循环泵,第一循环泵的出口侧通过两条分支管路分别与气液分离器的第二进料口以及多效蒸发系统相连;第一循环泵出口侧通过分支管路连接有取样口;上述各条管路上均设有管道泵,气液分离器出气口则设有阀门。

3、对亚硫酸钠进行处理作业时,硫酸钠二级滤液槽的物料通过第一滤液泵泵入防腐蚀材质的反应釜中,同时打开气液分离器上方与硫酸计量罐连接的管道泵,使反应釜中发生反应,生成硫酸钠、水和so2气体;产生的so2气体经过气液分离器并储存供酸化使用。液相物质从反应釜底部采出,并经过反应釜的第一循环泵进行自循环,直到反应釜底部物料符合指标(通过第一循环泵取样口检测),关闭第一循环泵与反应釜的自循环管路,打开去往多效蒸发系统的管道泵进行提盐。管道泵用于控制相应管路的通断以及流量,阀门控制气液分离器出气口的通断及流量大小。

4、进一步的,硫酸钠二级滤液槽的出料口还通过管路连接有第二滤液泵,第二滤液泵出口侧管路与第一滤液泵出口侧管路相连通,使第一、第二滤液泵共同与多效蒸发系统以及反应釜顶部的第一进料口相连接;反应釜的出料口还通过管路连接有第二循环泵;第二循环泵出口侧通过分支管路设有取样口,该分支管路上设有管道泵;第二循环泵出口侧通过管路与第一循环泵出口侧管路相连通,使第一、第二循环泵共同与气液分离器以及多效蒸发系统相连接。

5、第一、第二滤液泵互为一用一备,第一、第二循环泵互为一用一备,防止其中一台出现故障导致作业无法进行。

6、进一步的,硫酸钠二级滤液槽出料口连接有用于通入外部蒸汽的蒸汽管路,蒸汽管路的主管路上设有阀门,该蒸汽管路在经过阀门后分作两路分别连接在第一、第二滤液泵进口侧的管路上,每路蒸汽管路上均设有管道泵;

7、第一、第二循环泵的连通处通过蒸汽管路通有外部蒸汽且蒸汽管路上设有阀门。

8、蒸汽管路通入外部蒸汽,可以对作业完成后的管路进行吹扫。

9、本实用新型所述装置,通过增加耐腐蚀反应釜来完成硫酸钠滤液与浓硫酸反应,同时反应釜上方加入气液分离器促进so2气体从反应液中分离出来,这些设备的加入达到防腐蚀目的,一并解决设备泄露可能造成的环境污染和人员伤害的问题。反应釜通过循环管路使得反应持续进行,有助于反应的彻底进行,为得到符合标准规范的物料提供了充分的技术保障。

技术特征:

1.一种硫酸钠滤液槽滴酸防腐蚀装置,包括硫酸钠二级滤液槽(1)和多效蒸发系统(2);其特征在于,还包括耐腐蚀材质的反应釜(3)、气液分离器(4)、硫酸计量罐(5)和酸化釜(6);所述硫酸钠二级滤液槽(1)的出料口通过管路连接有第一滤液泵(7),第一滤液泵(7)出口侧通过两条分支管路分别连接至多效蒸发系统(2)以及反应釜(3)顶部的第一进料口;硫酸计量罐(5)通过管路与气液分离器(4)的第一进料口相连,气液分离器(4)的顶部出气口与酸化釜(6)连接;气液分离器(4)底部的出料口与反应釜(3)的第二进料口相连接,反应釜(3)底部的出料口通过管路连接有第一循环泵(9),第一循环泵(9)的出口侧通过两条分支管路分别与气液分离器(4)的第二进料口以及多效蒸发系统(2)相连;第一循环泵(9)出口侧通过分支管路连接有取样口;上述各条管路上均设有管道泵,气液分离器(4)出气口则设有阀门。

2.如权利要求1所述的一种硫酸钠滤液槽滴酸防腐蚀装置,其特征在于,硫酸钠二级滤液槽(1)的出料口还通过管路连接有第二滤液泵(8),第二滤液泵(8)出口侧管路与第一滤液泵(7)出口侧管路相连通,使第一、第二滤液泵共同与多效蒸发系统(2)以及反应釜(3)顶部的第一进料口相连接;反应釜(3)的出料口还通过管路连接有第二循环泵(10),第二循环泵(10)出口侧通过分支管路设有取样口,该分支管路上设有管道泵;第二循环泵(10)出口侧通过管路与第一循环泵(9)出口侧管路相连通,使第一、第二循环泵共同与气液分离器(4)以及多效蒸发系统(2)相连接。

3.如权利要求2所述的一种硫酸钠滤液槽滴酸防腐蚀装置,其特征在于,硫酸钠二级滤液槽(1)出料口连接有用于通入外部蒸汽的蒸汽管路,蒸汽管路的主管路上设有阀门,该蒸汽管路在经过阀门后分作两路分别连接在第一、第二滤液泵进口侧的管路上,每路蒸汽管路上均设有管道泵;

4.如权利要求3所述的一种硫酸钠滤液槽滴酸防腐蚀装置,其特征在于,第一、第二滤液泵以及第一、第二循环泵出口侧均安装有压力指示器。

5.如权利要求4所述的一种硫酸钠滤液槽滴酸防腐蚀装置,其特征在于,第一、第二滤液泵的进口侧和出口侧均通过分支管路连接有取样口,分支管路上设有管道泵。

6.如权利要求1-5任一项所述的一种硫酸钠滤液槽滴酸防腐蚀装置,其特征在于,硫酸钠二级滤液槽(1)上连接有液位传感器和温度元件。

7.如权利要求6所述的一种硫酸钠滤液槽滴酸防腐蚀装置,其特征在于,反应釜(3)顶部安装有液面指示器、压力指示器和温度计。

8.如权利要求1-5任一项所述的一种硫酸钠滤液槽滴酸防腐蚀装置,其特征在于,反应釜(3)靠近顶部的位置周圈安装有操作平台(31);操作平台配有梯子(32);反应釜(3)为搪瓷釜。

技术总结

本技术涉及2‑萘酚生产过程中得到的酚钠溶液中亚硫酸钠处理以及防腐蚀的装置,具体为一种硫酸钠滤液槽滴酸防腐蚀装置。该装置包括硫酸钠二级滤液槽和多效蒸发系统;还包括耐腐蚀材质的反应釜、气液分离器、硫酸计量罐和酸化釜;硫酸钠二级滤液槽的出料口通过管路连接有第一滤液泵,第一滤液泵出口侧通过两条分支管路分别连接至多效蒸发系统以及反应釜第一进料口;硫酸计量罐通过管路与气液分离器的第一进料口相连,气液分离器的顶部出气口与酸化釜连接;气液分离器底部的出料口与反应釜的第二进料口相连接,反应釜底部的出料口通过管路连接有第一循环泵,第一循环泵的出口侧分别与气液分离器的第二进料口以及多效蒸发系统相连。

技术研发人员:薛津娜,史胜杰,朱建军

受保护的技术使用者:山西豪仑科化工有限公司

技术研发日:20230621

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!