氯化溴加工用干燥管的制作方法

本技术涉及干燥装置,具体涉及氯化溴加工用干燥管。

背景技术:

1、氯化溴是一种卤素互化物,自从发现其有诸多独有特性和广泛用途以来就引起人们的高度重视。因此,氯化溴的合成技术成为无机化工领域的重要研究项目,现有氯化溴的合成技术有着基本相似的工艺,均存在成本高、能耗大、制备产品尚需精制的问题,不适合扩试和规模生产,氯化溴在生产加工时,氯化溴中会含有水分,使得影响了氯化溴的浓度,所以需要对氯化溴含有的水分进行干燥去除。

2、现有技术中公开了一个公开号为cn1554571的专利,该方案是将液溴和氯气经过干燥预处理后在反应器中于-10--20℃的低温下合成为氯化溴。原料液溴和氯气经过预处理,减少了副反应发生。合成温度在氯化溴的沸点以下,保证氯化溴的合成主要在单一相态-液相中合成。氯气均匀通入盛溴反应器中,保证最大程度的转化,使原料利用率高。本发明所涉及的氯化溴合成技术,工艺流程简单,容易操作、维护和管理,合成产品纯度大于99%,无需精制过程,节约能源。

3、包括上述专利在内的现有装置随着使用,也逐渐的暴露出了该技术的不足之处,主要表现在以下方面:

4、第一,现有的浓硫酸干燥装置干燥方式是将进气管插入浓硫酸,首先利用浓硫酸的吸水性将气体进行干燥,干燥完后的气体经过装置上方的固体干燥剂再次干燥,但进气管直接插入浓硫酸在干燥时,进气管附近的浓硫酸最先进行吸水得到稀释,稀释到一定浓度后硫酸不再具有吸水性,而远离进气管位置的硫酸浓度较高仍具有吸水性,导致装置内距离进气管较远的浓硫酸不能对气体进行有效的干燥进而造成浪费,经过浓硫酸干燥后的气体在上升至固体干燥剂位置时主要集中在装置中部,固体干燥剂端部位置经过气体较少,导致固体干燥剂不能有效利用。

5、第二,干燥装置在使用浓硫酸进行干燥时会产生较多热量,若不能快速将热量散发将对装置产生损坏,现有的降温方式主要是在管壳外侧添加降温装置,但此降温方式存在釜体外侧温度较低,釜体内部温度较高的问题,存在降温效果不均匀的问题。

6、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本实用新型解决了传统技术中装置内距离进气管较远的浓硫酸不能对气体进行有效的干燥进而造成浪费,经过浓硫酸干燥后的气体在上升至固体干燥剂位置时主要集中在装置中部,固体干燥剂端部位置经过气体较少,导致固体干燥剂不能有效利用;以及现有降温方式存在釜体外侧温度较低,釜体内部温度较高的问题,存在降温效果不均匀的问题。

2、为解决上述问题,本实用新型提供如下技术方案:

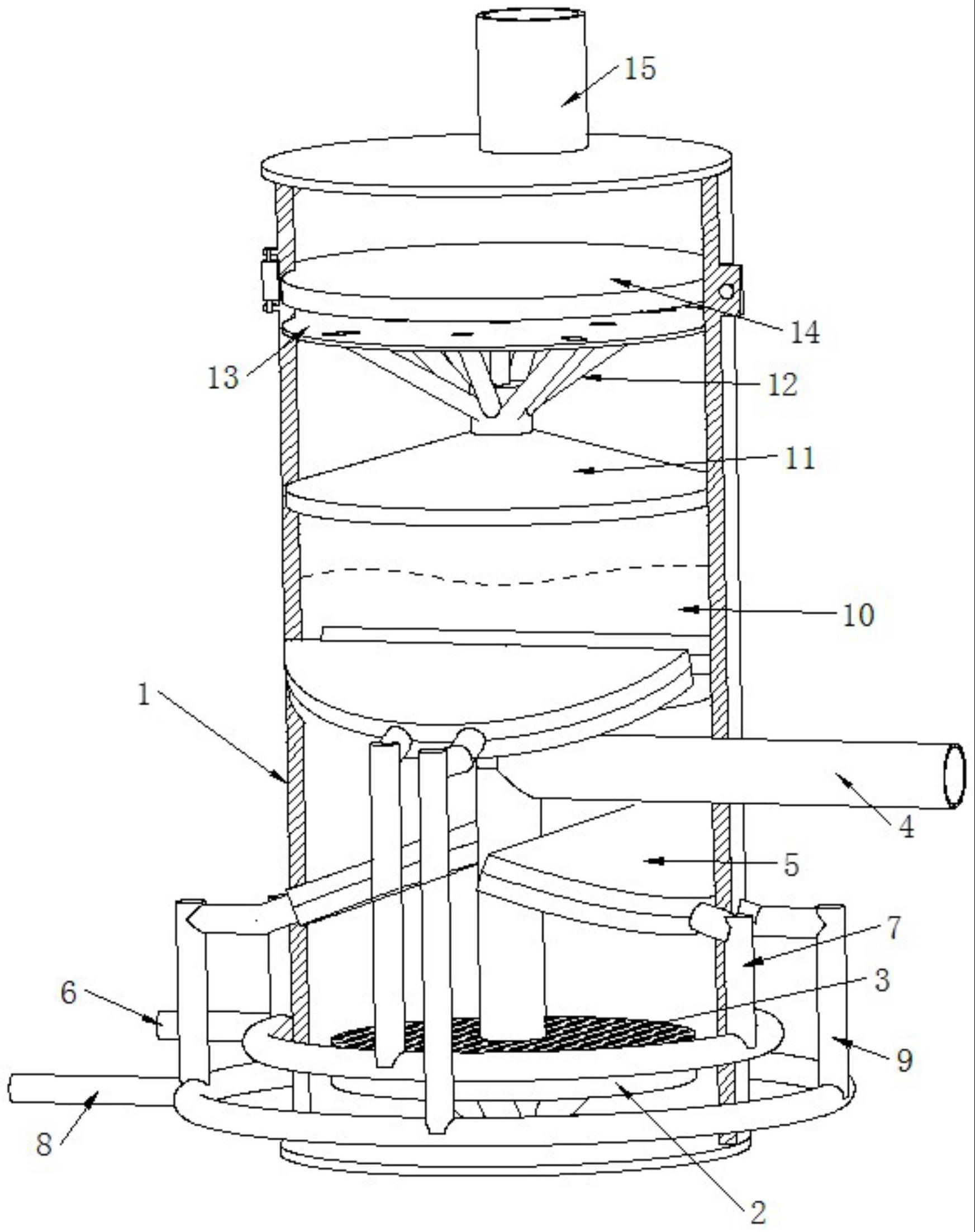

3、氯化溴加工用干燥管,包括管壳,所述管壳的内底部设有浓硫酸区,所述浓硫酸区内固接有分布盘,所述分布盘的上表面均布有通气孔,

4、所述管壳处于所述分布盘上方的位置由上到下并列设有两组阻流板,每组阻流板相对倾斜向上设有两个,并通过两个阻流板之间的区域形成导流区域,

5、所述阻流板内部设有冷却空腔,

6、所述管壳处于所述浓硫酸区上方的位置设有固体干燥盘。

7、作为一种优化的方案,所述固体干燥盘的下方固接有向上呈渐缩式设置的锥形聚气筒,所述锥形聚气筒的上端部呈辐射状固接有若干个与其相连通的分布管,所述分布管的出口端朝向所述固体干燥盘。

8、作为一种优化的方案,所述固体干燥盘包括圆盘形网壳,所述圆盘形网壳内设有固体干燥剂颗粒。

9、作为一种优化的方案,所述管壳的外壁上开设有取放口,所述取放口上铰接有半圆形挡板。

10、作为一种优化的方案,所述取放口的下边沿水平固接有支撑所述固体干燥盘的支撑条。

11、作为一种优化的方案,所述管壳的上端部固接有连通内腔的出气管。

12、作为一种优化的方案,两组所述阻流板沿俯视方向交错式设置。

13、作为一种优化的方案,所述管壳的外壁上固接有连通所述分布盘的进气管。

14、作为一种优化的方案,所述管壳的外壁上固接有冷却液进管,所述冷却液进管通过若干个分支进管连接每个所述阻流板内部的冷却空腔。

15、作为一种优化的方案,每个所述阻流板外壁上固接有连通冷却空腔的分支出管,若干个所述分支出管的出口端共同连接于冷却液出管上。

16、与现有技术相比,本实用新型的有益效果是:

17、进气管穿过管壳进入到装置内部并与分布盘相连通,其中分布盘位于浓硫酸区内,通过若干个通气孔实现将氯化溴气体均匀的喷出,实现与浓硫酸继续均匀的接触,实现管壳内的浓硫酸对气体进行干燥,气体在浓硫酸中上升过程中,安装在管壳侧端的阻流板对气体进行阻流,使气体被浓硫酸充分干燥,进过浓硫酸干燥后的气体在锥形聚气筒的作用下被聚集到呈辐射状布置的若干个分布管内,分散后的气体均匀的通过分布管喷出,并利用固体干燥盘进行干燥,干燥后的气体由出气管排出,实现了增加气体在浓硫酸滞留时间,提高浓硫酸及固体干燥剂利用率,提升气体干燥程度的功能;

18、装置在散热时,冷却液通过冷却液进管经过分支进管进入到阻流板内部的冷却空腔内,阻流板安装在管壳内部,冷却液能够快速通过阻流板与浓硫酸进行热交换,进行热交换后的冷却液通过分支出管汇集至冷却液出管排出,完成对装置的降温,实现了对釜体内部快速降温,保持釜体内部温度一致的功能。

技术特征:

1.氯化溴加工用干燥管,其特征在于:包括管壳(1),所述管壳(1)的内底部设有浓硫酸区(10),所述浓硫酸区(10)内固接有分布盘(2),所述分布盘(2)的上表面均布有通气孔(3),

2.根据权利要求1所述的氯化溴加工用干燥管,其特征在于:所述固体干燥盘(14)的下方固接有向上呈渐缩式设置的锥形聚气筒(11),所述锥形聚气筒(11)的上端部呈辐射状固接有若干个与其相连通的分布管(12),所述分布管(12)的出口端朝向所述固体干燥盘(14)。

3.根据权利要求2所述的氯化溴加工用干燥管,其特征在于:所述固体干燥盘(14)包括圆盘形网壳,所述圆盘形网壳内设有固体干燥剂颗粒。

4.根据权利要求3所述的氯化溴加工用干燥管,其特征在于:所述管壳(1)的外壁上开设有取放口,所述取放口上铰接有半圆形挡板(16)。

5.根据权利要求4所述的氯化溴加工用干燥管,其特征在于:所述取放口的下边沿水平固接有支撑所述固体干燥盘(14)的支撑条。

6.根据权利要求5所述的氯化溴加工用干燥管,其特征在于:所述管壳(1)的上端部固接有连通内腔的出气管(15)。

7.根据权利要求6所述的氯化溴加工用干燥管,其特征在于:两组所述阻流板(5)沿俯视方向交错式设置。

8.根据权利要求7所述的氯化溴加工用干燥管,其特征在于:所述管壳(1)的外壁上固接有连通所述分布盘(2)的进气管(4)。

9.根据权利要求8所述的氯化溴加工用干燥管,其特征在于:所述管壳(1)的外壁上固接有冷却液进管(6),所述冷却液进管(6)通过若干个分支进管(7)连接每个所述阻流板(5)内部的冷却空腔。

10.根据权利要求9所述的氯化溴加工用干燥管,其特征在于:每个所述阻流板(5)外壁上固接有连通冷却空腔的分支出管(9),若干个所述分支出管(9)的出口端共同连接于冷却液出管(8)上。

技术总结

氯化溴加工用干燥管,涉及干燥装置技术领域,包括管壳,管壳的内底部设有浓硫酸区,浓硫酸区内固接有分布盘,分布盘的上表面均布有通气孔,管壳处于分布盘上方的位置由上到下并列设有两组阻流板,每组阻流板相对倾斜向上设有两个,并通过两个阻流板之间的区域形成导流区域,阻流板内部设有冷却空腔,管壳处于浓硫酸区上方的位置设有固体干燥盘。本技术解决了传统技术中装置内距离进气管较远的浓硫酸不能对气体进行有效的干燥进而造成浪费,经过浓硫酸干燥后的气体在上升至固体干燥剂位置时主要集中在装置中部,固体干燥剂端部位置经过气体较少,导致固体干燥剂不能有效利用的问题。

技术研发人员:袁建龙,张凤华

受保护的技术使用者:潍坊双丰化工有限公司

技术研发日:20230625

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!