一种卧式大产量纳米材料反应器的制作方法

本技术属于纳米材料反应器,特别涉及一种卧式大产量纳米材料反应器。

背景技术:

1、在纳米材料反应器中,气泡液膜反应系统通过泡罩蝶式搅拌器的自然吸气方式将气液混合输送至反应器,物料由反应器上部导入,高速转动的泡罩蝶式搅拌器搅拌切割物料,使物料反应,物料在重力作用下向反应器底部移动,此过程中,物料与搅拌器接触时间较短,不利于物料间充分反应,并且泡罩蝶式搅拌器在高转速下,难以将搅拌器尺寸进一步扩大,导致反应器无法满足大规模生产纳米材料的需求。

技术实现思路

1、本实用新型的目的在于提供一种卧式大产量纳米材料反应器,旨在解决上述背景技术中现有技术存在的问题。

2、为实现上述目的,本实用新型采用的技术方案是:

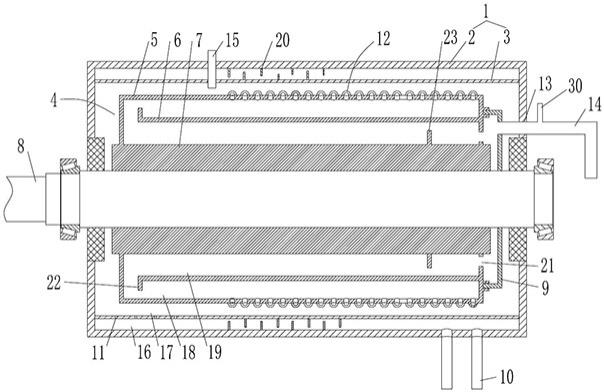

3、一种卧式大产量纳米材料反应器,包括传动轴,横向设置的反应筒,以及嵌套于反应筒内的复合搅拌筒,所述反应筒与传动轴转动连接,所述复合搅拌筒与传动轴传动连接,所述反应筒包括间隔嵌套的外筒壁和内筒壁,所述外筒壁的底部设置进料口,所述内筒壁设置连接口,所述复合搅拌筒包括由外向内间隔嵌套的第一筒壁、第二筒壁和第三筒壁,所述第一筒壁设置泡罩结构,所述第二筒壁的一端连接复合搅拌筒一侧的轴向端面,另一端与复合搅拌筒另一侧的轴向端面间隔,所述第一筒壁与第二筒壁之间形成第三环形空腔,所述第二筒壁与第三筒壁之间形成第四环形空腔,复合搅拌筒一侧的轴向端面转动连接导出机构,所述第四环形空腔与导出机构连通,所述导出机构的上部连接出料管,所述出料管延伸至反应筒外,所述反应筒顶部穿设用于连通内筒壁内侧与外筒壁外侧的通气管。

4、进一步的,所述外筒壁与内筒壁之间形成第一环形空腔,所述进料口和连接口间隔设置于第一环形空腔的两侧,所述内筒壁与第一筒壁之间形成第二环形空腔,所述泡罩结构均匀布设于第一筒壁面积的三分之二,所述连接口和泡罩结构间隔设置于第二环形空腔的两侧,所述泡罩结构和第二筒壁的自由端间隔设置于第三环形空腔的两侧。

5、进一步的,所述泡罩结构包括设置于第一筒壁外侧的泡罩,以及与泡罩对应设置于第一筒壁的底孔。

6、进一步的,所述第一环形空腔内设置折流板。

7、进一步的,所述第二筒壁的自由端设置用于物料折流的第一环形挡板。

8、进一步的,所述第四环形空腔内设置用于折流的第二环形挡板。

9、进一步的,所述第二环形空腔顶部设置高压清洗机构,所述高压清洗机构包括轴向设置于第二环形空腔的喷管,所述喷管朝向泡罩结构的一侧设置喷头,所述喷头与泡罩位置对应,喷管的另一侧连接供水管,所述供水管穿出至反应筒外侧。

10、进一步的,所述连接口采用锥形孔,所述锥形孔位于第一环形空腔一侧的开口大于位于第二环形空腔一侧的开口。

11、进一步的,所述导出机构呈圆盘型结构,并罩设于复合搅拌筒轴向的一侧端面。

12、进一步的,所述第四环形空腔与导出机构通过孔状出口连通。

13、相比于现有技术的缺点和不足,本实用新型具有以下有益效果。

14、1.本实用新型提供一种卧式大产量纳米材料反应器,通过传动轴连接嵌套设置的反应筒和复合搅拌筒,反应筒设有第一环形空腔,反应筒与复合搅拌筒之间设置第二环形空腔,复合搅拌筒内由外向内依次设置第三环形空腔和第四环形空腔,不同物料沿反应筒底部的进料口泵入,在压力作用下物料在反应器内由下向上流动,同时各个环形空腔之间首尾交替连接,使物料沿s形流道移动,将泡罩结构设置于第一筒壁,复合搅拌筒高速转动,泡罩对混合的物料进行高速反复切割,产生细密气泡包裹的纳米粒子,随后在第三环形空腔和第四环形空腔内充分合成。相较于现有的纳米材料反应器,该纳米材料反应器采用卧式结构,为反应筒提供稳定支撑,保障复合搅拌器转动的稳定性,有利于扩大反应器容量,物料由下向上流动,配合s形折流流道,使物料间充分混合反应,有利于提升纳米材料的生产质量。

15、2.该卧式大产量纳米材料反应器,通过设置折流板、第一环形挡板和第二环形挡板,可以增加物料流道的长度,使物料充分混合反应;设有高压清洗机构可定期清洁复合搅拌筒,以保障该卧式大产量纳米材料反应器的正常运转。

技术特征:

1.一种卧式大产量纳米材料反应器,包括传动轴(8),横向设置的反应筒(1),以及嵌套于反应筒(1)内的复合搅拌筒(4),所述反应筒(1)与传动轴(8)转动连接,所述复合搅拌筒(4)与传动轴(8)传动连接,其特征在于,所述反应筒(1)包括间隔嵌套的外筒壁(2)和内筒壁(3),所述外筒壁(2)的底部设置进料口(10),所述内筒壁(3)设置连接口(11),所述复合搅拌筒(4)包括由外向内间隔嵌套的第一筒壁(5)、第二筒壁(6)和第三筒壁(7),所述第一筒壁(5)设置泡罩结构(12),所述第二筒壁(6)的一端连接复合搅拌筒(4)一侧的轴向端面,另一端与复合搅拌筒(4)另一侧的轴向端面间隔,所述第一筒壁(5)与第二筒壁(6)之间形成第三环形空腔(18),所述第二筒壁(6)与第三筒壁(7)之间形成第四环形空腔(19),复合搅拌筒(4)一侧的轴向端面转动连接导出机构(9),所述第四环形空腔(19)与导出机构(9)连通,所述导出机构(9)的上部连接出料管(14),所述出料管(14)延伸至反应筒(1)外,所述反应筒(1)顶部穿设用于连通内筒壁(3)内侧与外筒壁(2)外侧的通气管(15)。

2.如权利要求1所述的卧式大产量纳米材料反应器,其特征在于,所述外筒壁(2)与内筒壁(3)之间形成第一环形空腔(16),所述进料口(10)和连接口(11)间隔设置于第一环形空腔(16)的两侧,所述内筒壁(3)与第一筒壁(5)之间形成第二环形空腔(17),所述泡罩结构(12)均匀布设于第一筒壁(5)面积的三分之二,所述连接口(11)和泡罩结构(12)间隔设置于第二环形空腔(17)的两侧,所述泡罩结构(12)和第二筒壁(6)的自由端间隔设置于第三环形空腔(18)的两侧。

3.如权利要求2所述的卧式大产量纳米材料反应器,其特征在于,所述泡罩结构(12)包括设置于第一筒壁(5)外侧的泡罩(29),以及与泡罩(29)对应设置于第一筒壁(5)的底孔(28)。

4.如权利要求3所述的卧式大产量纳米材料反应器,其特征在于,所述第一环形空腔(16)内设置折流板(20)。

5.如权利要求3所述的卧式大产量纳米材料反应器,其特征在于,所述第二筒壁(6)的自由端设置用于物料折流的第一环形挡板(22)。

6.如权利要求5所述的卧式大产量纳米材料反应器,其特征在于,所述第四环形空腔(19)内设置用于折流的第二环形挡板(23)。

7.如权利要求3所述的卧式大产量纳米材料反应器,其特征在于,所述第二环形空腔(17)顶部设置高压清洗机构(24),所述高压清洗机构(24)包括轴向设置于第二环形空腔(17)的喷管(26),所述喷管(26)朝向泡罩结构的一侧设置喷头(27),所述喷头(27)与泡罩(29)位置对应,喷管(26)的另一侧连接供水管(25),所述供水管(25)穿出至反应筒(1)外侧。

8.如权利要求3所述的卧式大产量纳米材料反应器,其特征在于,所述连接口(11)采用锥形孔,所述锥形孔位于第一环形空腔(16)一侧的开口大于位于第二环形空腔(17)一侧的开口。

9.如权利要求3所述的卧式大产量纳米材料反应器,其特征在于,所述导出机构(9)呈圆盘型结构,并罩设于复合搅拌筒(4)的轴向一侧端面。

10.如权利要求9所述的卧式大产量纳米材料反应器,其特征在于,所述第四环形空腔(19)与导出机构(9)通过孔状出口(21)连通。

技术总结

本技术公开一种卧式大产量纳米材料反应器,属于纳米材料反应器技术领域,该纳米材料反应器由外向内依次设置第一、第二、第三和第四环形空腔,各个环形空腔首尾相连形成S形流道,为物料提供较为充足的混合和反应时间,物料沿反应筒底部泵入,在压力作用下物料由下向上流动,同时泡罩结构设置于复合搅拌筒的第一筒壁,传动轴带动复合搅拌筒转动,泡罩高速、反复、多次剪切物料,使物料充分合成,产生细密的气泡包裹的纳米粒子,物料间反应效果较好,纳米材料反应器采用卧式结构,为反应筒提供稳定的支撑,保障复合搅拌筒高速转动的稳定性,适用于较大规模的纳米材料生产。

技术研发人员:刘金鸿,侯晓刚,谢小明,白刚刚,施本义,张灵,杨耀华

受保护的技术使用者:兰州兰石中科纳米科技有限公司

技术研发日:20230626

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!