一种往钢丝圈上涂粉的设备的制作方法

本技术涉及轮胎生产设备,尤其涉及一种往钢丝圈上涂粉的设备。

背景技术:

1、钢丝圈由包胶钢丝按一定断面形状排列制成的刚性环,其作用是赋予胎圈以必要的强度和刚性,使轮胎牢牢固着于轮辋上,轮胎加工过程中,需要将钢丝圈组装至轮胎上,而组装过程中,常采用硬脂酸锌作为润滑剂,所以需要将硬脂酸锌的粉末涂在钢丝圈的表面。

2、硬脂酸锌是一种有机物,化学式为c36h70o4zn,是白色粉末,不溶于水。硬脂酸锌可用作热稳定剂;润滑剂;润滑脂;促进剂;增稠剂等。

3、现有的在往钢丝圈上涂抹硬脂酸锌粉时一般是人工将钢丝圈放入到硬脂酸锌粉池内,手动涂抹,这样不仅增加了工人的劳动强度,同时也保证不了涂抹的质量和效率。

4、同时现有公告号cn 202412729 u公告日为2012.09.05公开了一种轮胎用钢丝圈自动涂粉装置包括由驱动轮驱动的传送带,在传送带上方有与传送带相向运动的辊筒;传送带和辊筒表面均有绒布覆盖;传送带和辊筒表面之间的最小距离不大于轮胎用钢丝圈厚度的两倍;辊筒内有隔离粉,辊筒表面有均匀设置的孔并有绒布包裹。

5、上述专利采用相向运动带绒布的传送带和辊筒对轮胎用钢丝圈涂粉,绒布设置较好地固定了隔离粉涂覆材料,同时也使钢丝圈在传送带上运动稳定;在辊筒内有隔离粉,辊筒表面有均匀设置的孔并有绒布包裹,辊筒自动对钢丝圈涂粉,但是该专利中的隔离粉是通过辊筒上的孔自由的下落极易将孔堵死或下粉量时多时少,无法保证落到绒布上的隔离粉是否均匀,另外该专利中的这种落粉方式对粉的浪费量较大。

技术实现思路

1、针对上述技术问题,本实用新型提供了一种往钢丝圈上涂粉的设备,在使用时通过将待涂粉的钢丝圈放置在机架的毛绒传送带上,由驱动电机带动毛绒传送带将钢丝圈由后向前传送至料箱下方,通过料箱上的振动电机配合弹簧振动器带动整个装有硬脂酸锌粉的料箱进行振动,硬脂酸锌粉通过筛网均匀的落到下方的毛绒传送带上,这样就避免了筛网的堵死,同时也保证了硬脂酸锌粉只在料箱发生振动时才下落,这样较对比文件中的自由下落更为节省,由于钢丝圈的重力作用因此落到毛绒传送带上钢丝圈会有部分嵌入,因此通过毛绒传送带和毛绒帘对钢丝圈的上下夹击包裹实现对钢丝圈上下表面均匀涂粉的目的,在整个涂粉过程中通过毛绒传送带及装有振动电机的料箱配合完成,取代了人工涂粉,使得降低了劳动强度,同时也提高了涂粉质量和效率。

2、本实用新型的上述技术目的是通过以下技术方案得以实现的:

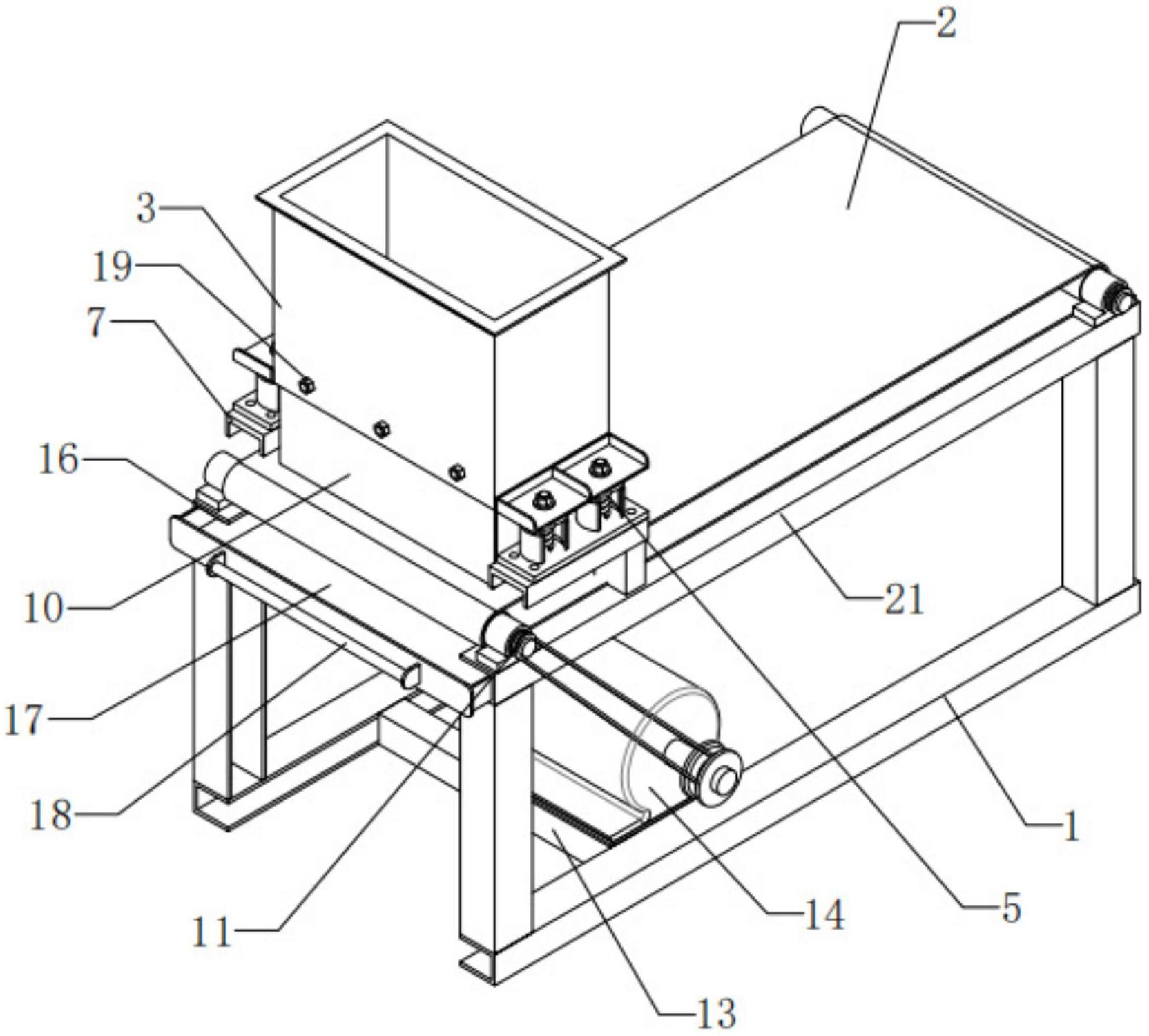

3、一种往钢丝圈上涂粉的设备,包括机架和料箱,其特征在于:所述机架内壁上圆周设有支撑板,所述支撑板上水平设有筛网,所述料箱位于筛网的下方对称设有毛绒帘;

4、所述料箱两端对称设有支撑座,所述支撑座上设有弹簧振动器,所述弹簧振动器的底端连接在机架上,所述料箱外壁上设有安装座,所述安装座上安装有振动电机;

5、所述机架靠近毛绒帘的一侧设有传送机构,所述传送机构平行设有两个转动轴,两个所述转动轴上设有毛绒传送带,所述毛绒传送带抵接到所述毛绒帘的一端。

6、进一步地,所述机架位于毛绒传送带的下方设有接料盒。

7、进一步地,两个所述转动轴的其中一者上设有驱动轮,所述机架底部设有驱动电机,所述驱动电机与驱动轮之间设有传动带。

8、进一步地,所述毛绒帘与所述料箱之间为可拆卸连接。

9、进一步地,所述弹簧振动器靠近机架的一端设有安装台,所述安装台靠近机架的一端设有立柱,所述立柱固定在机架上。

10、综上所述,本实用新型的有益技术效果为:

11、(1)利用振动电机和弹簧振动器可以将料箱内的硬脂酸锌粉通过筛网均匀的抖落到下方的毛绒传送带上,不仅防止了硬脂酸锌粉堵死筛网,同时也控制了硬脂酸锌的有效下落即只有在筛网抖动是才下落,进而起到节约的目的,同时利用毛绒传送带和毛绒帘将整个钢丝圈的上下面进行包裹,达到硬脂酸锌粉在钢丝圈上的均匀涂抹。

12、(2)利用接料盒将来自毛绒传送带上的硬脂酸锌粉进行收集,避免直接掉落到地上造成浪费。

13、(3)利用毛绒帘还可以防止毛绒传送带上的硬脂酸锌粉向外溢出。

技术特征:

1.一种往钢丝圈上涂粉的设备,包括机架(1)和料箱(3),其特征在于:所述机架(1)内壁上圆周设有支撑板,所述支撑板上水平设有筛网(9),所述料箱(3)位于筛网(9)的下方对称设有毛绒帘(10);

2.根据权利要求1所述的一种往钢丝圈上涂粉的设备,其特征在于:所述机架(1)位于毛绒传送带(2)的下方设有接料盒(17)。

3.根据权利要求2所述的一种往钢丝圈上涂粉的设备,其特征在于:两个所述转动轴(11)的其中一者上设有转动轮(12),所述机架(1)底部设有驱动电机(14),所述驱动电机(14)与驱动轮之间设有传动带(15)。

4.根据权利要求3所述的一种往钢丝圈上涂粉的设备,其特征在于:所述毛绒帘(10)与所述料箱(3)之间为可拆卸连接。

5.根据权利要求4所述的一种往钢丝圈上涂粉的设备,其特征在于:所述弹簧振动器(5)靠近机架(1)的一端设有安装台(7),所述安装台(7)靠近机架(1)的一端设有立柱(8),所述立柱(8)固定在机架(1)上。

技术总结

本技术公开了一种往钢丝圈上涂粉的设备,涉及轮胎生产设备技术领域,包括机架和料箱,其特征在于:机架内壁上圆周设有支撑板,支撑板上水平设有筛网,料箱位于筛网的下方对称设有毛绒帘;料箱两端对称设有支撑座,支撑座上设有弹簧振动器,弹簧振动器的底端连接在机架上,料箱外壁上设有安装座,安装座上安装有振动电机;机架靠近毛绒帘的一侧设有传送机构,传送机构平行设有两个转动轴,两个转动轴上设有毛绒传送带,毛绒传送带抵接到所述毛绒帘的一端,在使用时通过振动电机能够将料箱内硬脂酸锌粉均匀抖落到毛绒传送带上,避免硬脂酸锌粉堵塞筛网,通过毛绒传送带和毛绒帘可以对钢丝圈进行均匀的涂抹,还能避免硬脂酸锌粉外溢带来的浪费。

技术研发人员:孙秀成

受保护的技术使用者:青岛华旭昊成工贸有限公司

技术研发日:20230704

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!