一种六甲基二硅氮烷的制备装置的制作方法

本技术涉及硅烷制备装置领域,尤其是涉及一种六甲基二硅氮烷的制备装置。

背景技术:

1、六甲基二硅氮烷是一种重要的有机硅试剂,是半导体、医药和橡胶行业生产活动中不可缺少的重要原料。六甲基二硅氮烷通常由三甲基氯硅烷和氨在一定压力下反应制备得到。在该工艺流程中,由于氨气气化后会聚集在设备顶部空间,最终成为尾气,导致氨气的利用率较低;而反应生成的副产物氯化铵会聚集在反应器壁上,逐步生长为大颗粒包覆原料,这会阻碍反应进行。因此开发高效的洗盐、连续化操作的油水分离、副产氯化铵分离技术,是提高六甲基二硅氮烷生产效率需要解决的技术问题。

2、例如,公开号为cn208717207u的中国专利公开了一种连续化生产六甲基二硅氮烷的反应系统,包括氨气吸收装置、管式反应器、固体收集装置、液体收集装置、反应器上管部、反应器下管部,排空管、液体进料管、氨气进料管、nh4cl固体出料管、液体出料管;管式反应器的上部为反应管上管部,下部为反应管下管部,在反应管上管部设有排空管、液体进料管,排空管通向氨气吸收装置,反应管下管部设有三个进出料管,分别为氨气进料管、nh4cl固体出料管、液体出料管;nh4cl固体出料管通向固体收集装置,液体出料管通向液体收集装置。该实用新型实现了六甲基二硅氮烷的连续化生产,但是其仅采用从反应管底部通入氨气然后使未反应的氨气从反应管上端的排空管排出的设置,使得氨气的利用率较低。且该实用新型无法避免nh4cl固体在反应管管壁处堆积。

技术实现思路

1、本实用新型是为了克服现有技术下氨气的利用率低、氯化铵易在反应器中堆积、六甲基二硅氮烷生产效率低的问题,提供一种六甲基二硅氮烷的制备装置,该装置提高了六甲基二硅氮烷生产过程中的氨气的利用率,并且可在生产时避免氯化铵反应器中聚集后包覆原料,提高了六甲基二硅氮烷的生产效率。

2、为了实现上述目的,本实用新型采用以下技术方案:

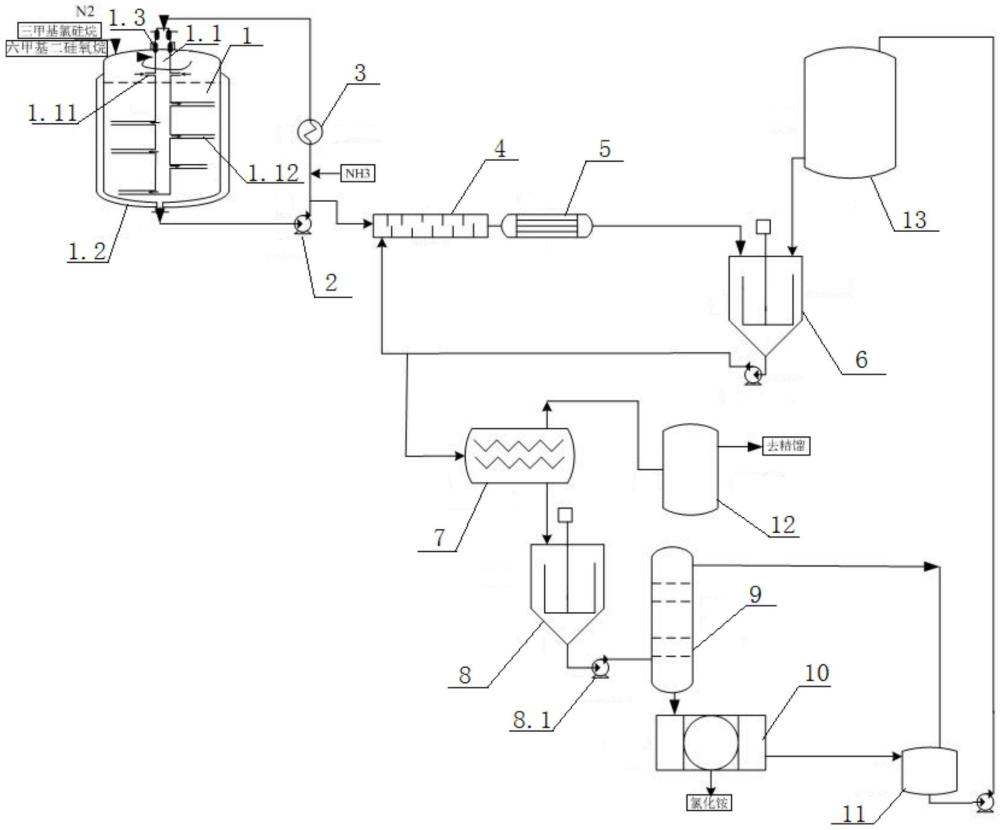

3、一种六甲基二硅氮烷的制备装置,包括反应器和循环泵,反应器中设有搅拌桨,反应器顶部设有物料入口;搅拌桨包括内部中空的控制轴,控制轴顶部设有循环物料进口,控制轴上设有若干个上桨叶和若干个下桨叶,上桨叶和下桨叶内部中空与控制轴内部联通,且末端设有开口,下桨叶位于上桨叶的下方,下桨叶末端靠近反应器壁,上桨叶的长度短于下桨叶;循环泵的进口管道与反应器底部连接,循环泵的出口管道与循环物料进口连接,出口管道上设有氨气入口。

4、六甲基二硅氮烷的合成反应在反应器中进行。通过物料入口向反应器中注入六甲基二硅氧烷、三甲基氯硅烷和氮气,氨气则与循环物料混合后通过搅拌桨注入反应器中。搅拌桨不采用电机驱动,反应时使物料的液位位于上桨叶和下桨叶之间,循环物料从搅拌桨顶部循环物料进口泵入后,从位于液面下桨叶末端喷出,物料喷出的同时带动搅拌桨缓慢转动。物料从搅拌桨顶部进料口泵入后,高速流动的物料形成文丘里效应,使氨气在反应器顶部空间聚集后从搅拌桨高于液面部分的短桨叶吸入搅拌桨中,并从低于液面搅拌桨末端喷出,气液混合喷出形成曝气效应,使反应器内物料充分混合,同时可以防止氯化铵颗粒聚集成团或集结在反应器壁上。在压力恒定的情况下,通过控制氨气加入速度,使新进入的氨气和反应掉的氨气保持平衡。到反应结束时,反应器顶部空间内为氮气,基本无氨气。

5、作为优选,所述下桨叶在控制轴上不对称分布设置。下桨叶不对称分布时搅拌桨喷出物料带动搅拌桨转动效果好于下桨叶对称分布时的转动效果。

6、作为优选,所述反应器被通蒸汽的夹套包裹,循环物料进口和循环泵的氨气入口之间设有第一换热器。反应器夹套和换热器的设置,可以使温度控制方便、平稳,通过控制反应器夹套蒸汽和第一换热器冷却水,保持反应器温度在80-100℃。

7、作为优选,所述控制轴顶部穿过反应器顶部,控制轴与反应器之间设有机械密封装置。将搅拌桨的循环物料进口暴露在反应器外,便于与换热器连接,使用机械密封装置可以实现反应器的密封。

8、作为优选,所述循环泵的出口管道在循环泵与氨气入口一段中设有与混合器的入口连接的支管道,混合器的出口通过第二换热器与洗盐装置的入口连接,洗盐装置的出口通过泵分别与混合器的入口及油水分离器的入口连接。一部分反应后的物料通过循环泵在混合器内与含水量较高的溶液混合使氯化铵溶解,然后经过第二换热器加热后流入洗盐装置内,搅拌混合后部分溶液循环至混合器中与反应后物料混合,其余溶液进入油水分离器分离。

9、作为优选,所述油水分离器的水相出口与结晶器连接,结晶器通过转料泵与稠厚器相连,稠厚器底部出口与离心装置连接,稠厚器顶部出口及离心装置的离心液出口分别与水储存装置连接。油水分离器分离的水相中含有氯化铵,结晶后通入稠厚器,氯化铵会在稠厚器底部聚集,然后流入离心装置内离心过滤,脱出氯化铵为成品氯化铵,脱出的离心液和稠厚器顶部溢出的母液流入水储存装置。控制泵流量和油水分离器大小,使物料在油水分离器内停留时间为1-4小时,提高分离效果。转料泵流量与油水分离器进入结晶器流量保持平衡,通过转料泵实现对结晶器液位联锁,使结晶器液位保持稳定在70-90%。

10、作为优选,所述油水分离器内填装与油水分离器水平方向平行的波纹填料。水分离器内填装与油水分离器水平方向平行的波纹填料,可以保证物料进入油水分离器后平稳流动,不会返流、混流,有利于油水相分层。

11、作为优选,所述油水分离器的油相出口与油储存装置连接,油储存装置与精馏装置连接。油水分离器的油相即为六甲基二硅氮烷,在油储存装置暂时存放后通过精馏装置提纯。

12、作为优选,所述洗盐装置与洗盐液储存装置相连,洗盐液储存装置通过泵与水储存装置连接。氯化铵离心时产生的母液可用于洗盐,使其在本装置中循环使用,无需外排。

13、作为优选,所述结晶器被通入冷冻盐水的夹套包裹。通过夹套冷冻盐水冷却使结晶器内温度保持在0-20℃。

14、因此,本实用新型具有如下有益效果:(1)可生产高纯度六甲基二硅氮,生产工艺中可以充分利用通入的氨气原料,可以防止氯化铵颗粒聚集成团或集结在反应器壁上,生产效率高并且原料利用率高;(2)生产过程中高效的洗盐、连续化操作的油水分离可进一步提升生产效率;(3)利用温度差对反应后物料进行洗盐,再通过油水分离、结晶、稠厚、离心把氯化铵分离出,洗盐用母液可被充分循环利用,不外排,不会造成水污染。

技术特征:

1.一种六甲基二硅氮烷的制备装置,其特征是,包括反应器(1)和循环泵(2),反应器中设有搅拌桨(1.1),反应器顶部设有物料入口;搅拌桨包括内部中空的控制轴,控制轴顶部设有循环物料进口,控制轴上设有若干个上桨叶(1.11)和若干个下桨叶(1.12),上桨叶和下桨叶内部中空与控制轴内部联通,且末端设有开口,下桨叶位于上桨叶的下方,下桨叶末端靠近反应器壁,上桨叶的长度短于下桨叶;循环泵的进口管道与反应器底部连接,循环泵的出口管道与循环物料进口连接,出口管道上设有氨气入口。

2.根据权利要求1所述的一种六甲基二硅氮烷的制备装置,其特征是,所述下桨叶在控制轴上不对称分布设置。

3.根据权利要求1所述的一种六甲基二硅氮烷的制备装置,其特征是,所述反应器被通蒸汽的夹套(1.2)包裹,循环物料进口和循环泵的氨气入口之间设有第一换热器(3)。

4.根据权利要求1或3所述的一种六甲基二硅氮烷的制备装置,其特征是,所述控制轴顶部穿过反应器顶部,控制轴与反应器之间设有机械密封装置(1.3)。

5.根据权利要求1所述的一种六甲基二硅氮烷的制备装置,其特征是,所述循环泵的出口管道在循环泵与氨气入口一段中设有与混合器(4)的入口连接的支管道,混合器的出口通过第二换热器(5)与洗盐装置(6)的入口连接,洗盐装置的出口通过泵分别与混合器的入口及油水分离器(7)的入口连接。

6.根据权利要求5所述的一种六甲基二硅氮烷的制备装置,其特征是,所述油水分离器的水相出口与结晶器(8)连接,结晶器通过转料泵(8.1)与稠厚器(9)相连,稠厚器底部出口与离心装置(10)连接,稠厚器顶部出口及离心装置的离心液出口分别与水储存装置(11)连接。

7.根据权利要求5或6所述的一种六甲基二硅氮烷的制备装置,其特征是,所述油水分离器内填装与油水分离器水平方向平行的波纹填料。

8.根据权利要求5或6所述的一种六甲基二硅氮烷的制备装置,其特征是,所述油水分离器的油相出口与油储存装置(12)连接,油储存装置与精馏装置连接。

9.根据权利要求5所述的一种六甲基二硅氮烷的制备装置,其特征是,所述洗盐装置与洗盐液储存装置(13)相连,洗盐液储存装置通过泵与水储存装置连接。

10.根据权利要求5或9所述的一种六甲基二硅氮烷的制备装置,其特征是,所述结晶器被通入冷冻盐水的夹套包裹。

技术总结

本技术涉及硅烷制备装置领域,为解决现有技术下氨气的利用率低、氯化铵易在反应器中堆积、六甲基二硅氮烷生产效率低的问题,公开了一种六甲基二硅氮烷的制备装置,包括反应器和循环泵,反应器中设有搅拌桨,反应器顶部设有物料入口;搅拌桨包括内部中空的控制轴,控制轴顶部设有循环物料进口,控制轴上设有若干个上桨叶和若干个下桨叶,上桨叶和下桨叶内部中空与控制轴内部联通,且末端设有开口,下桨叶位于上桨叶的下方,下桨叶末端靠近反应器壁,上桨叶的长度短于下桨叶;循环泵的进口管道与反应器底部连接,循环泵的出口管道与循环物料进口连接,出口管道上设有氨气入口。该装置提高了氨气的利用率,可避免氯化铵反应时聚集。

技术研发人员:李冲合,徐建清,王伟,陈嘉华,王燕锋

受保护的技术使用者:浙江衢州硅宝化工有限公司

技术研发日:20230713

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!