一种超微细碳酸钙粉末的超精研磨装置的制作方法

本技术涉及研磨装置,具体为一种超微细碳酸钙粉末的超精研磨装置。

背景技术:

1、碳酸钙粉末是由天然碳酸盐矿物如方解石、大理石、石灰石磨碎而成,是一种广泛使用的无机填料,具有化学纯度高、惰性大、不易化学反应、热稳定性好、在400℃以下不会分解、白度高、吸油率低、折光率低、质软、干燥、不含结晶水、硬度低磨耗值小、无毒、无味、无臭、分散性好等优点,而超微细碳酸钙是指碳酸钙粉体平均粒径的大小≤0.02μm,超微细碳酸钙由于具有粒径小、粒度均匀、表面活性高的优点,广泛应用于涂料、塑料、造纸、油墨等各行业,为了确保超微细碳酸钙粉末的质量,采用研磨装置进行原料研磨是非常重要的生产工序。

2、现有技术存在以下问题:

3、1、目前为了确保研磨质量,原料一次的投放不可过多,需频繁不断投料,但研磨装置较高,需要依靠人力站在爬梯上进行投料,从而导致投料不便捷,另外爬梯两侧无遮挡且稳定效果差,使得投料时的安全性差;

4、2、目前现有的研磨装置在需要挪位时,普遍利用人力搬运,且研磨装置整体重量较重,则搬运难度大,增加了搬运时间,另外,若采用拖拉的方式挪动,致使支撑架底部放置脚磨损严重,使其放置稳定性差,降低了研磨装置的使用效果。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种超微细碳酸钙粉末的超精研磨装置,解决了现今存在为了确保研磨质量,原料一次的投放不可过多,需频繁不断投料,但研磨装置较高,需要依靠人力站在爬梯上进行投料,从而导致投料不便捷,另外爬梯两侧无遮挡且稳定效果差,使得投料时的安全性差,以及普遍利用人力搬运,且研磨装置整体重量较重,则搬运难度大,增加了搬运时间,另外,若采用拖拉的方式挪动,致使支撑架底部放置脚磨损严重,使其放置稳定性差的问题。

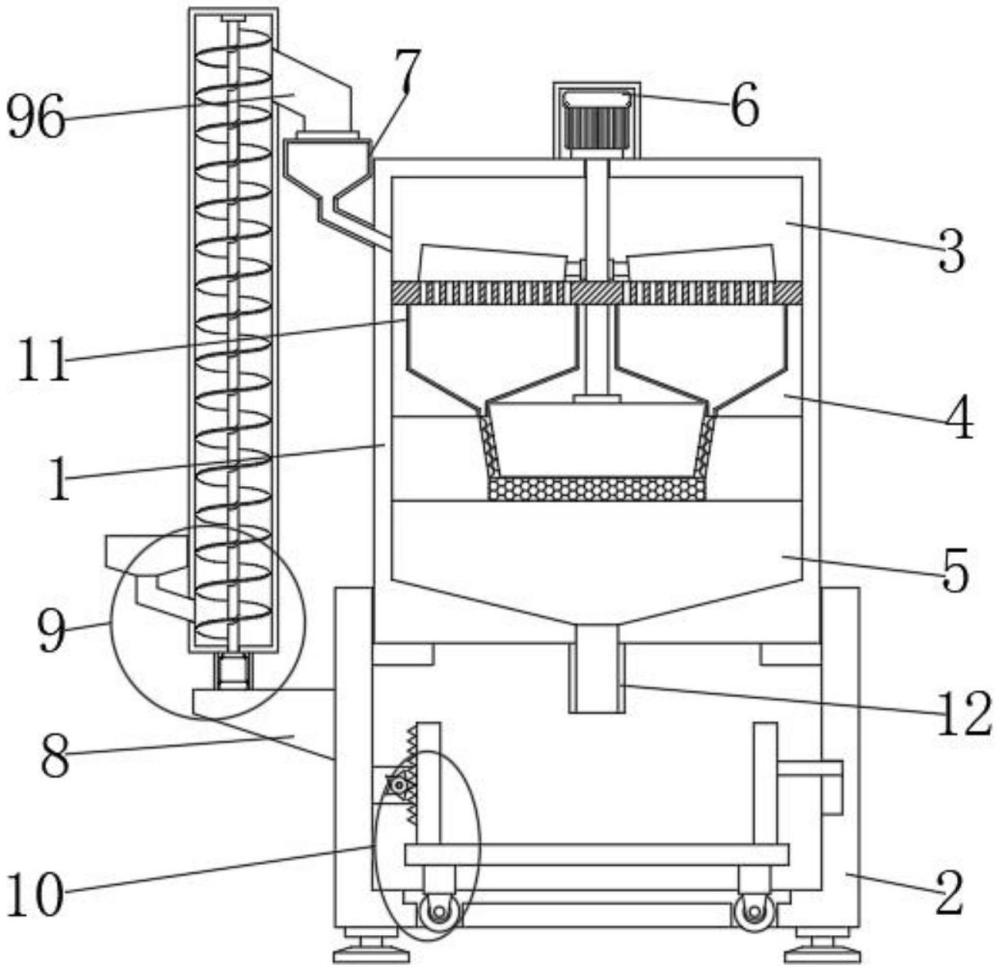

2、为实现上述目的,本实用新型提供如下技术方案:一种超微细碳酸钙粉末的超精研磨装置,包括研磨箱和支撑架,所述研磨箱的内部从上之下依次设有第一研磨腔、第二研磨腔和集料腔,且研磨箱的顶端中间位置安装有第一电机,所述研磨箱的外表壁一侧安装有进料斗,所述支撑架的外表壁一侧安装有支撑座,所述支撑座的上端设有输送结构,所述支撑架的内部且位于研磨箱的下端设有升降式移动结构,所述第二研磨腔的内部设有接料箱,所述研磨箱的底端连接有第一出料管。

3、作为本实用新型的一种优选技术方案,所述输送结构包括设于研磨箱和支撑架一侧的输送筒,所述输送筒的内部连接有转轴,所述转轴的外表壁等距均匀连接有若干个螺旋块,所述输送筒的底端且位于支撑座的顶端安装有第二电机,所述转轴的一端贯穿输送筒与第二电机的输出端相连接,所述输送筒的外表壁一侧设有投料斗,所述投料斗一端与输送筒固定贯通连接,所述输送筒的外表壁另一侧固定贯通连接有第二出料管,所述第二出料管另一端与进料斗固定贯通连接。

4、作为本实用新型的一种优选技术方案,所述升降式移动结构包括开设于支撑架底侧内壁的凹槽,所述凹槽的内部设有移动轮,所述移动轮的顶端连接有横板,所述横板的顶端对称安装有两个连接侧板,左侧所述连接侧板的外表壁等距均匀连接有若干个齿条,所述齿条的一侧啮合连接有齿轮,所述支撑架的内侧壁安装有正反电机,所述正反电机的输出端与齿轮的一端相连接。

5、作为本实用新型的一种优选技术方案,所述第一研磨腔的内部设有磨盘和锥形研磨辊,所述磨盘的内部开设有筛孔,且磨盘的底端与进料斗相连接。

6、作为本实用新型的一种优选技术方案,所述第二研磨腔的内部设有磨台、磨块和研磨齿,所述磨台的内部开设有磨槽,所述研磨齿均匀设于磨槽的内表壁和磨块的外表壁上,所述磨槽的下端且位于磨台的内部设有筛板。

7、作为本实用新型的一种优选技术方案,所述第一电机的输出端且位于研磨箱的内部连接有转杆,所述转杆的一端贯穿磨盘与磨块的顶端相连接,所述锥形研磨辊固定安装于转杆的外表壁上。

8、作为本实用新型的一种优选技术方案,所述研磨箱的前表壁安装有透明查看窗,所述支撑架的底端对称安装有放置脚。

9、与现有技术相比,本实用新型提供了一种超微细碳酸钙粉末的超精研磨装置,具备以下有益效果:

10、1、该一种超微细碳酸钙粉末的超精研磨装置,通过设置输送结构,在投放原料时,首先将原料投放入投料斗,接着原料进入输送筒内,第二电机驱动带有螺旋块的转轴转动,可将原料输送至上端,最后通过第二出料管进入进料斗内,能够快速完成原料的投料操作,解决了现有的需要依靠人力站在爬梯上投料而导致投料不便捷的问题,从而保证了投料时的安全性,另外,也可使得原料分批下料至研磨箱内,防止了研磨箱内的原料过多致使原料研磨不均匀而导致研磨效果差的问题,保证了产品研磨质量。

11、2、该一种超微细碳酸钙粉末的超精研磨装置,通过设置升降式移动结构,在研磨装置需要挪动位置时,启动正反电机,驱动齿轮转动,转动时齿轮与齿条相互配合,使得横板和连接侧板下降,使其移动轮下降与地面相接触,支撑架底部的放置脚抬离地面,推动支撑架移动轮滚动,从而实现研磨装置的挪动,有效的减低了挪动研磨装置的便捷性,解决了现有的利用人力搬运致使研磨装置整体重量较重而导致搬运难度大的问题,减少了搬运时间,另外,若采用拖拉的方式挪动致使支撑架底部放置脚磨损严重而导致放置稳定性差的问题,此外,在放置时,按照上述操作反之,移动轮上升至凹槽内,支撑架底部的放置脚与地面接触,保证了研磨装置放置时的稳定性。

技术特征:

1.一种超微细碳酸钙粉末的超精研磨装置,包括研磨箱(1)和支撑架(2),其特征在于:所述研磨箱(1)的内部从上之下依次设有第一研磨腔(3)、第二研磨腔(4)和集料腔(5),且研磨箱(1)的顶端中间位置安装有第一电机(6),所述研磨箱(1)的外表壁一侧安装有进料斗(7),所述支撑架(2)的外表壁一侧安装有支撑座(8),所述支撑座(8)的上端设有输送结构(9),所述支撑架(2)的内部且位于研磨箱(1)的下端设有升降式移动结构(10),所述第二研磨腔(4)的内部设有接料箱(11),所述研磨箱(1)的底端连接有第一出料管(12)。

2.根据权利要求1所述的一种超微细碳酸钙粉末的超精研磨装置,其特征在于:所述输送结构(9)包括设于研磨箱(1)和支撑架(2)一侧的输送筒(91),所述输送筒(91)的内部连接有转轴(92),所述转轴(92)的外表壁等距均匀连接有若干个螺旋块(93),所述输送筒(91)的底端且位于支撑座(8)的顶端安装有第二电机(94),所述转轴(92)的一端贯穿输送筒(91)与第二电机(94)的输出端相连接,所述输送筒(91)的外表壁一侧设有投料斗(95),所述投料斗(95)一端与输送筒(91)固定贯通连接,所述输送筒(91)的外表壁另一侧固定贯通连接有第二出料管(96),所述第二出料管(96)另一端与进料斗(7)固定贯通连接。

3.根据权利要求1所述的一种超微细碳酸钙粉末的超精研磨装置,其特征在于:所述升降式移动结构(10)包括开设于支撑架(2)底侧内壁的凹槽(101),所述凹槽(101)的内部设有移动轮(102),所述移动轮(102)的顶端连接有横板(103),所述横板(103)的顶端对称安装有两个连接侧板(104),左侧所述连接侧板(104)的外表壁等距均匀连接有若干个齿条(105),所述齿条(105)的一侧啮合连接有齿轮(106),所述支撑架(2)的内侧壁安装有正反电机(107),所述正反电机(107)的输出端与齿轮(106)的一端相连接。

4.根据权利要求1所述的一种超微细碳酸钙粉末的超精研磨装置,其特征在于:所述第一研磨腔(3)的内部设有磨盘和锥形研磨辊,所述磨盘的内部开设有筛孔,且磨盘的底端与进料斗(7)相连接。

5.根据权利要求1所述的一种超微细碳酸钙粉末的超精研磨装置,其特征在于:所述第二研磨腔(4)的内部设有磨台、磨块和研磨齿,所述磨台的内部开设有磨槽,所述研磨齿均匀设于磨槽的内表壁和磨块的外表壁上,所述磨槽的下端且位于磨台的内部设有筛板。

6.根据权利要求4所述的一种超微细碳酸钙粉末的超精研磨装置,其特征在于:所述第一电机(6)的输出端且位于研磨箱(1)的内部连接有转杆,所述转杆的一端贯穿磨盘与磨块的顶端相连接,所述锥形研磨辊固定安装于转杆的外表壁上。

7.根据权利要求1所述的一种超微细碳酸钙粉末的超精研磨装置,其特征在于:所述研磨箱(1)的前表壁安装有透明查看窗,所述支撑架(2)的底端对称安装有放置脚。

技术总结

本技术属于研磨装置技术领域,尤其为一种超微细碳酸钙粉末的超精研磨装置,包括研磨箱和支撑架,研磨箱的内部从上之下依次设有第一研磨腔、第二研磨腔和集料腔,且研磨箱的顶端中间位置安装有第一电机,研磨箱的外表壁一侧安装有进料斗,支撑架的外表壁一侧安装有支撑座,支撑座的上端设有输送结构,支撑架的内部且位于研磨箱的下端设有升降式移动结构。本技术通过设置输送结构,可以达到快速完成原料的投料操作,解决了现有的需要依靠人力站在爬梯上投料而导致投料不便捷的问题,从而保证了投料时的安全性,另外,也可使得原料分批下料至研磨箱内,防止了研磨箱内的原料过多致使原料研磨不均匀而导致研磨效果差的问题。

技术研发人员:张万昆

受保护的技术使用者:立达超微工业(苏州)有限公司

技术研发日:20230728

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!