入口扩散器及固定床反应器的制作方法

本公开涉及石油化工设备领域,具体地,涉及一种入口扩散器及固定床反应器。

背景技术:

1、固定床反应器被广泛应用于石油化工领域的各种加氢反应过程,如加氢裂化、加氢异构和加氢精制等。加氢过程中涉及气液固三相体系,常见的一种操作状态为气液两相并流向下进入催化剂床层发生加氢化学反应,其中气相为连续相,液相为分散相。入口扩散器作为固定床顶部的第一个内构件,对于气液两相尤其是液相的初始分布具有重要作用。由于气液两相密度的差异,进料管内的液相会发生偏流现象,这种情况对于重质油原料更为显著。

2、目前工业中常见的入口扩散器为双锥形,气液两相通过空心锥形体后与下部的一层或多层流体扩散板碰撞实现气液两相的分散,这种类型的入口扩散器具有压降小的特点,且对气液相物料的缓冲效果较好。但是这种入口扩散器也具有一些显著的缺点,如气液相接触时间短,无法实现两相物料的充分混合;对液相的预分配性能较差,容易形成明显的“干区”等。

技术实现思路

1、本公开的目的是提供一种入口扩散器及固定床反应器,该入口扩散器能够使得气液相物料有效混合、液相分配效果好以及防偏流,以至少部分解决相关技术中的问题。

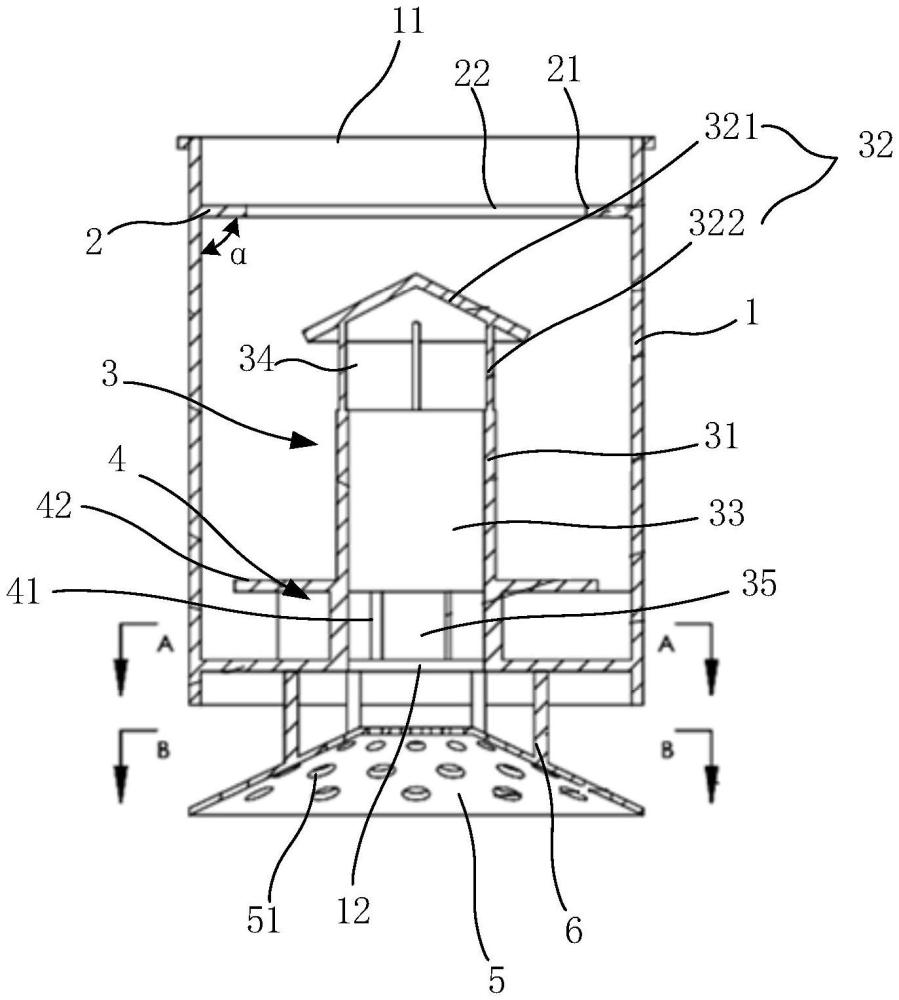

2、为了实现上述目的,本公开一方面提供一种入口扩散器,包括:第一筒体,顶部设有气液物料入口、底部设有气液物料出口;第一折流机构,设置在所述第一筒体内且位于所述气液物料入口下方,用于对气液物料折流;气液混合组件,包括设置在第一折流机构下方的第二筒体,所述第二筒体的顶部设有第二折流机构、中部设有混合腔、底部与所述气液物料出口连通,在所述第二折流机构与所述第二筒体之间形成进气口,在所述第二筒体的底部侧壁设有进液口;以及液相引流组件,设置在所述第一筒体和所述第二筒体之间且与所述进液口连通。

3、可选地,所述第一折流结构构造为至少一个环形挡板,所述环形挡板的外周壁与所述第一筒体的内侧壁固定连接,所述环形挡板的中部形成有通孔。

4、可选地,所述环形挡板在气液物料流动方向的流通截面逐渐缩小。

5、可选地,所述第二折流机构包括伞形挡板和多个连接柱,多个所述连接柱绕所述伞形挡板的回转轴线的周向间隔布置,所述连接柱的一端与所述伞形挡板固定连接、另一端与所述第二筒体固定连接,相邻的两个所述连接柱、所述伞形挡板以及所述第二筒体共同围成所述进气口。

6、可选地,所述液相引流组件包括多个导流叶片以及覆盖所述导流叶片顶部的盖板,相邻的两个所述导流叶片、盖板以及第一筒体的底壁共同形成引流通道,所述引流通道与所述进液口一一对应设置。

7、可选地,多个所述导流叶片绕所述第二筒体的中心轴线的周向等角度分布。

8、可选地,所述导流叶片为弧形,所述导流叶片与所述第一筒体的内侧壁的切线夹角为30~90°。

9、可选地,所述引流通道的入口的截面面积大于出口的截面面积。

10、可选地,所述入口扩散器还包括设置在所述气液物料出口下方且与所述第一筒体的底壁固定连接的流体扩散板,所述流体扩散板上设有多个扩散孔,所述流体扩散板的开孔率为5%~20%。

11、可选地,所述流体扩散板的数量有多个且沿所述气液物料流动方向间隔布置。

12、可选地,所述流体扩散板构造为锥形板,所述锥形板包括锥面部以及与所述锥面部连接的平面部,多个所述扩散孔设置于所述平面部和所述锥面部,所述锥面部通过紧固件与所述第一筒体的底壁固定连接。

13、可选地,所述入口扩散器还包括设置于所述气液物料出口的碎流板,所述碎流板上形成有碎流孔,所述碎流板的流通面积占比不小于50%。

14、本公开第二方面提供一种固定床反应器,包括上述的入口扩散器。

15、通过上述技术方案,通过第一折流机构将气液物料折流,通过气液混合组件中的第二折流机构对气液物料再次折流,之后气相通过进气口进入混合腔内,液相通过液相引流组件的导流通过进液口进入混合腔内与气相重新混合之后从气液物料出口排出,如此,通过第一折流机构和第二折流机构对气液物料中液相多次折流既能够对高流速的气液物料缓冲,同时还能够将液相折流后促进液相的周向扩散,改善入口扩散器入口处的液相的不均匀分布带来的偏流问题,此外,折流后的液相通过液相引流组件进入进液口,在混合腔内与气相物料再次重新混合,从而使得气液物料充分混合,避免了液相的预分配性能差形成明显“干区”的问题。

16、本公开的其他特征和优点将在随后的具体实施方式部分予以详细说明。

技术特征:

1.一种入口扩散器,其特征在于,包括:

2.根据权利要求1所述的入口扩散器,其特征在于,所述第一折流机构构造为至少一个环形挡板,所述环形挡板的外周壁与所述第一筒体的内侧壁固定连接,所述环形挡板的中部形成有通孔。

3.根据权利要求2所述的入口扩散器,其特征在于,所述环形挡板在气液物料流动方向的流通截面逐渐缩小。

4.根据权利要求1所述的入口扩散器,其特征在于,所述第二折流机构包括伞形挡板和多个连接柱,多个所述连接柱绕所述伞形挡板的回转轴线的周向间隔布置,所述连接柱的一端与所述伞形挡板固定连接、另一端与所述第二筒体固定连接,相邻的两个所述连接柱、所述伞形挡板以及所述第二筒体共同围成所述进气口。

5.根据权利要求1所述的入口扩散器,其特征在于,所述液相引流组件包括多个导流叶片以及覆盖所述导流叶片顶部的盖板,相邻的两个所述导流叶片、盖板以及第一筒体的底壁共同形成引流通道,所述引流通道与所述进液口一一对应设置。

6.根据权利要求5所述的入口扩散器,其特征在于,多个所述导流叶片绕所述第二筒体的中心轴线的周向等角度分布。

7.根据权利要求5所述的入口扩散器,其特征在于,所述导流叶片为弧形,所述导流叶片与所述第一筒体的内侧壁的切线夹角为30~90°。

8.根据权利要求5所述的入口扩散器,其特征在于,所述引流通道的入口的截面面积大于出口的截面面积。

9.根据权利要求2所述的入口扩散器,其特征在于,所述入口扩散器还包括设置在所述气液物料出口下方且与所述第一筒体的底壁固定连接的流体扩散板,所述流体扩散板上设有多个扩散孔,所述流体扩散板的开孔率为5%~20%。

10.根据权利要求9所述的入口扩散器,其特征在于,所述流体扩散板的数量有多个且沿所述气液物料流动方向间隔布置。

11.根据权利要求9所述的入口扩散器,其特征在于,所述流体扩散板构造为锥形板,所述锥形板包括锥面部以及与所述锥面部连接的平面部,多个所述扩散孔设置于所述平面部和所述锥面部,所述锥面部通过紧固件与所述第一筒体的底壁固定连接。

12.根据权利要求1所述的入口扩散器,其特征在于,所述入口扩散器还包括设置于所述气液物料出口的碎流板,所述碎流板上形成有碎流孔,所述碎流板的流通面积占比不小于50%。

13.一种固定床反应器,其特征在于,包括权利要求1-12中任意一项所述的入口扩散器。

技术总结

本公开涉及一种入口扩散器及固定床反应器,该入口扩散器包括第一筒体,顶部设有气液物料入口、底部设有气液物料出口;第一折流机构,设置在第一筒体内且位于气液物料入口下方;气液混合组件,包括设置在第一折流机构下方的第二筒体,第二筒体的顶部设有第二折流机构、中部设有混合腔、底部与气液物料出口连通,在第二折流机构与第二筒体之间形成进气口,在第二筒体的底部侧壁设有进液口,以及与进液口连通的液相引流组件。如此,入口扩散器既能够对高流速的气液物料缓冲,同时还能够将液相折流后促进液相的周向扩散,改善入口扩散器入口处的液相的不均匀分布带来的偏流问题,同时在混合腔内与气相物料再次重新混合,从而使得气液物料充分混合。

技术研发人员:周含,唐晓津,任小甜,朱振兴,渠红亮,鲍迪

受保护的技术使用者:中国石油化工股份有限公司

技术研发日:20230728

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!