一种高强度金属铸件的制作方法

本技术涉及金属铸件,具体涉及一种高强度金属铸件。

背景技术:

1、众所周知,铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件,铸件有多种分类,按其所用金属材料的不同,分为铸钢件、铸铁件、铸铜件、铸铝件、铸镁件、铸锌件和铸钛件等。

2、在实际生活中,搅拌机的搅拌头为可拆卸式时,多采用螺纹结构与转动杆连接,但在转动过一定时间后会破坏螺纹的原有结构从而使转动杆与搅拌头产生之间产生一定的磨损。

技术实现思路

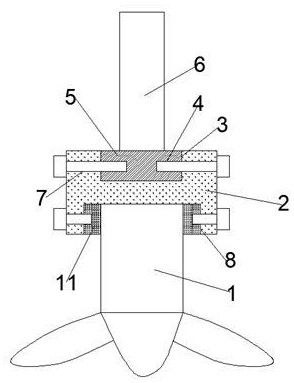

1、针对现有技术中存在的不足之处,本实用新型提供一种高强度金属铸件,采用如下技术方案:包括中心柱,所述中心柱上的侧边设置有若干个搅拌叶片,所述中心柱上端活动套设有连接件,所述连接件上端设置有第一凹槽,所述第一凹槽的侧面设置有多个第一螺纹孔,所述第一凹槽活动连接固定块,所述固定块上固定连接有转动杆,且固定块的周面上设置有多个与第一螺纹孔相对应的第二螺纹孔,所述第一螺纹孔与第二螺纹孔通过螺栓连接。

2、进一步地,所述固定块为圆柱体,且与第一凹槽相对应。

3、进一步地,所述连接件的下端设置有第二凹槽,所述第二凹槽内设置有套环,所述第二凹槽的侧面上设置有多个第三螺纹孔,所述套环上设置有多个与第三螺纹孔相对应的第四螺纹孔,且第三螺纹孔与第四螺纹孔通过螺栓连接,所述套环与中心柱活动连接。

4、进一步地,所述套环上还设置有多个第一定位孔,中心柱的上端设置有与第一定位孔相对应的第二定位孔,所述第一定位孔与第二定位孔通过定位销连接。

5、进一步地,所述第一凹槽的直径小于第二凹槽的直径。

6、进一步地,所述第一定位孔贯穿套环侧壁。

7、进一步地,所述套环的外直径与第二凹槽直径相等以使套环外周面与第二凹槽周面紧密连接,所述中心柱的直径与套环的内直径相等以使中心柱与套环内周面紧密连接。

8、有益效果

9、与现有技术相比,本实用新型具有的有益效果为:

10、本实用新型的金属铸件,在中心柱与转动杆之间设置连接件,连接件上端的第一凹槽与固定块通过螺栓连接,连接件的下端的第二凹槽内设置有套环,连接件与套环通过螺栓连接,套环与中心柱通过定位销连接,由此使得该整体提高了旋转时的稳定性,替代了现有的中心柱与转动杆之间的螺纹连接,防止造成中心柱与转动杆之间的磨损。

技术特征:

1.一种高强度金属铸件,其特征在于:包括中心柱,所述中心柱上的侧边设置有若干个搅拌叶片,所述中心柱上端活动套设有连接件,所述连接件上端设置有第一凹槽,所述第一凹槽的侧面设置有多个第一螺纹孔,所述第一凹槽活动连接固定块,所述固定块上固定连接有转动杆,且固定块的周面上设置有多个与第一螺纹孔相对应的第二螺纹孔,所述第一螺纹孔与第二螺纹孔通过螺栓连接。

2.根据权利要求1所述的高强度金属铸件,其特征在于:所述固定块为圆柱体,且与第一凹槽相对应。

3.根据权利要求1所述的高强度金属铸件,其特征在于:所述连接件的下端设置有第二凹槽,所述第二凹槽内设置有套环,所述第二凹槽的侧面上设置有多个第三螺纹孔,所述套环上设置有多个与第三螺纹孔相对应的第四螺纹孔,且第三螺纹孔与第四螺纹孔通过螺栓连接,所述套环与中心柱活动连接。

4.根据权利要求3所述的高强度金属铸件,其特征在于:所述套环上还设置有多个第一定位孔,中心柱的上端设置有与第一定位孔相对应的第二定位孔,所述第一定位孔与第二定位孔通过定位销连接。

5.根据权利要求1所述的高强度金属铸件,其特征在于:所述第一凹槽的直径小于第二凹槽的直径。

6.根据权利要求4所述的高强度金属铸件,其特征在于:所述第一定位孔贯穿套环侧壁。

7.根据权利要求3所述的高强度金属铸件,其特征在于:所述套环的外直径与第二凹槽直径相等以使套环外周面与第二凹槽周面紧密连接,所述中心柱的直径与套环的内直径相等以使中心柱与套环内周面紧密连接。

技术总结

本技术提供一种高强度金属铸件,包括中心柱,中心柱上的侧边设置有若干个搅拌叶片,中心柱上端活动套设有连接件,连接件上端设置有第一凹槽,第一凹槽的侧面设置有多个第一螺纹孔,第一凹槽活动连接固定块,固定块上固定连接有转动杆,且固定块的周面上设置有多个与第一螺纹孔相对应的第二螺纹孔,第一螺纹孔与第二螺纹孔通过螺栓连接,该金属铸件设置有连接件,连接件上端的第一凹槽与固定块通过螺栓连接,连接件的下端的第二凹槽内设置有套环,连接件与套环通过螺栓连接,套环与中心柱通过定位销连接,由此使该整体提高了旋转时的稳定性,替代了现有的中心柱与转动杆之间的螺纹连接,防止造成中心柱与转动杆之间的磨损。

技术研发人员:陈伟杰,林丽花

受保护的技术使用者:福建高阀铸造有限公司

技术研发日:20230803

技术公布日:2024/3/12

- 还没有人留言评论。精彩留言会获得点赞!