交错式浸出萃取槽的制作方法

本技术涉及一种萃取装置,尤其涉及一种交错式浸出萃取槽,属于萃取设备。

背景技术:

1、萃取槽是浸出设备的重要结构件,在浸出传质过程中,为溶剂和溶质提供安全、受控的传质场所。传统的淋洗式萃取槽在萃取过程中,采用固液分离模式,固体位于条缝口上方形成稳定的料床,油斗位于条缝口下方,用于承接料床中渗出的混合油,循环泵将油斗中的混合油抽出经喷淋管再淋洗到料床上。若构成料床的固体物料粉末度极高,颗粒间空隙率极低时,溶剂和混合油渗透通道被完全关闭,导致渗透过程无法完成,传质过程终止。即使有渗透过程,但流道分布存在随机性,旱涝不均是常态,为了保证旱的区域传质也能彻底,不得不延长萃取时长,通常浸出周期时长需90-120分钟。即便延长了浸出时长,传质效果依然欠佳。

2、公开号为cn216755456u的中国实用新型专利,公开了一种平行刮板浸出器,箱体内腔设有环形链条,环形链条上均匀间隔安装有刮板,刮板沿箱体横向延伸,箱体设有头端高、尾端低的倾斜底壁,箱体的头端上部设有驱动轴,驱动轴上安装有驱动链轮;箱体的尾端上部设有张紧轴,张紧轴上安装有张紧链轮;箱体的尾端下部设有从动轴,从动轴上安装有从动链轮;环形链条依次绕包在驱动链轮、张紧链轮及从动链轮上构成包括水平段、竖向段和倾斜段的三角形,倾斜段平行于箱体的倾斜底壁,箱体底部存有萃取液形成浸泡池,倾斜段的下部浸没在浸泡池中。该浸出器采用v形槽,适用粉状纤维物料萃取,萃取效能针对粉状物料极高;但是该结构型式实现的产能不高,不适用大型和超大型浸出生产线。

技术实现思路

1、本实用新型的目的在于,克服现有技术中存在的问题,提供一种交错式浸出萃取槽,流道设置合理,可实现全逆流浸泡式萃取,全程保持较大的萃取动力,运行稳定可靠,适用于含油废白土的大规模萃取。

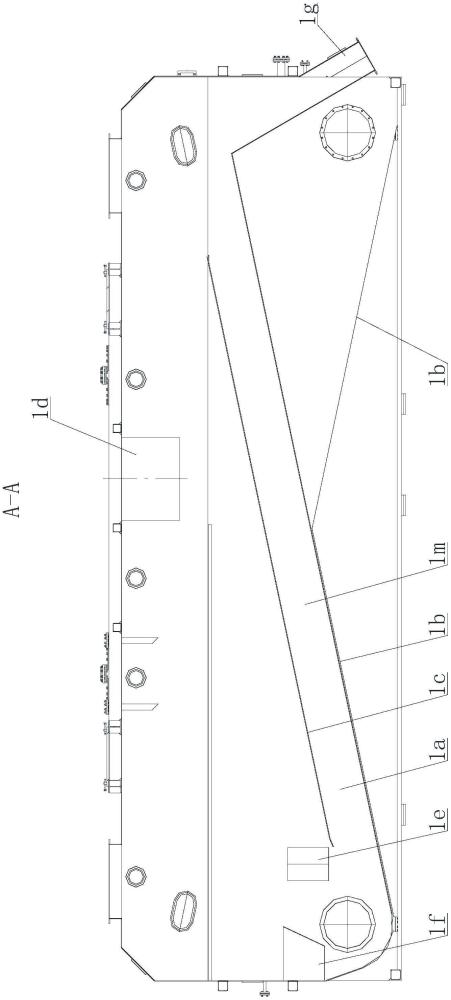

2、为解决以上技术问题,本实用新型的一种交错式浸出萃取槽,包括箱体,所述箱体设有多道沿箱体长度方向延伸且相互平行的纵向隔板,各纵向隔板将箱体的幅宽方向分隔为多个并排的浸泡池;

3、各浸泡池分别设有倾斜底壁,相邻浸泡池的倾斜底壁的倾斜方向相反;各倾斜底壁的上方分别设有上层斜板,各上层斜板分别与下方的倾斜底壁相平行;

4、各倾斜底壁的上端分别设有向下一级浸泡池低端导料的横向溜槽;

5、相邻纵向隔板的中段设有向上一级浸泡池溢流的级间溢流口,各级间溢流口分别位于本级上层斜板的上方且位于上一级上层斜板的下方。

6、作为本实用新型的改进,末级浸泡池中上层斜板的上部上方设有新鲜溶剂补入口,末级上层斜板液位以上的部位设有供溶剂透过的条缝口;首级浸泡池最低端一侧的箱体壁上设有浓溶剂流出口。

7、作为本实用新型的进一步改进,各倾斜底壁靠近上端的部位分别设有向下一级浸泡池低端导料的横向主斜溜槽;各倾斜底壁的最上端分别设有向下一级浸泡池最低处导料的横向辅斜溜槽。

8、作为本实用新型的进一步改进,相连两级的级间溢流口在浸泡池的长度方向相互错开。

9、作为本实用新型的进一步改进,所述倾斜底壁与水平面之间的夹角小于15°。

10、作为本实用新型的进一步改进,所述横向主斜溜槽及横向辅斜溜槽的底壁与水平面之间的夹角大于60°。

11、作为本实用新型的进一步改进,末级浸泡池的外侧还设有一级沥干池,所述沥干池与末级浸泡池之间的纵向隔板在液面以下为封闭结构。

12、作为本实用新型的进一步改进,所述浸泡池设有六级、七级或八级。

13、相对于现有技术,本实用新型取得了以下有益效果:1、物料浸没在溶剂中实现浸泡,利用溶质与溶剂互溶进行萃取,多组x交叉的浸泡池有效压缩了长度方向尺寸,使设备主体尺寸向宽度方向适当拓展,大大缩短了设备长度。

14、2、各级均为全浸泡式萃取槽,比淋洗式萃取槽更适用于粉状物料的萃取,萃取过程中的传质效率有飞跃性提升,全浸泡萃取的传质效率比传统淋洗式高出300-400%。比照淋洗式萃取需要90-120分钟,浸泡式仅需30分钟即可达到或超过其传质程度。

15、3、链条推板与水平面倾角控制在15°以下,适合静摩擦角很小的粉末物料的萃取,可靠性高,且流道设置合理,物料与溶剂的逆向流动,实现全逆流浸泡式萃取,保持较大的萃取动力,萃取效率高,可解决含油废白土的大规模萃取的难题。

16、4、最高液面和最低液面固定,各级有脱离液面的沥干过程。排出浸出器之前,有单独一级用于沥干,实现大规模高效萃取的工艺目标。

17、5、适用于恶劣工况,可靠性高,工艺布局合理,方案稳妥可靠;尤其针对白土类的微米级粉料,在流体雷诺数变化不定的条件下发生“变态”的介质,是为数不多的解决方案。

技术特征:

1.一种交错式浸出萃取槽,包括箱体,其特征在于,所述箱体设有多道沿箱体长度方向延伸且相互平行的纵向隔板,各纵向隔板将箱体的幅宽方向分隔为多个并排的浸泡池;

2.根据权利要求1所述的交错式浸出萃取槽,其特征在于:末级浸泡池中上层斜板的上部上方设有新鲜溶剂补入口,末级上层斜板液位以上的部位设有供溶剂透过的条缝口;首级浸泡池最低端一侧的箱体壁上设有浓溶剂流出口。

3.根据权利要求1所述的交错式浸出萃取槽,其特征在于:各倾斜底壁靠近上端的部位分别设有向下一级浸泡池低端导料的横向主斜溜槽;各倾斜底壁的最上端分别设有向下一级浸泡池最低处导料的横向辅斜溜槽。

4.根据权利要求1所述的交错式浸出萃取槽,其特征在于:相连两级的级间溢流口在浸泡池的长度方向相互错开。

5.根据权利要求1所述的交错式浸出萃取槽,其特征在于:所述倾斜底壁与水平面之间的夹角小于15°。

6.根据权利要求3所述的交错式浸出萃取槽,其特征在于:所述横向主斜溜槽及横向辅斜溜槽的底壁与水平面之间的夹角大于60°。

7.根据权利要求1所述的交错式浸出萃取槽,其特征在于:末级浸泡池的外侧还设有一级沥干池,所述沥干池与末级浸泡池之间的纵向隔板在液面以下为封闭结构。

8.根据权利要求1至7中任一项所述的交错式浸出萃取槽,其特征在于:所述浸泡池设有六级、七级或八级。

技术总结

本技术涉及一种交错式浸出萃取槽,箱体设有多道相互平行的纵向隔板,各纵向隔板将箱体分隔为多个并排的浸泡池;各浸泡池分别设有倾斜底壁,相邻浸泡池的倾斜底壁的倾斜方向相反;各倾斜底壁的上方分别设有上层斜板,各上层斜板分别与下方的倾斜底壁相平行;各倾斜底壁的上端分别设有向下一级浸泡池低端导料的横向溜槽;相邻纵向隔板的中段设有向上一级浸泡池溢流的级间溢流口,各级间溢流口分别位于本级上层斜板的上方且位于上一级上层斜板的下方。末级浸泡池中上层斜板的上部上方设有新鲜溶剂补入口,上层斜板液位以上的部位设有条缝口;首级浸泡池最低端侧壁设有浓溶剂流出口。该萃取槽实现全逆流浸泡萃取,且萃取效率高,可用于粉料萃取。

技术研发人员:荣臻,尹越峰

受保护的技术使用者:迈安德集团有限公司

技术研发日:20230808

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!