一种油水分离装置的制作方法

本技术涉及化工设备领域,特别是涉及一种油水分离装置。

背景技术:

1、化工原料在储存、运输过程中,以水溶液的方式存储,因此将原料加入反应釜中时原料自带一部分带入水,同时在反应过程中还会进一步生成水,水的存在使反应效率降低,需要对反应釜中的原料进行脱水,现有技术中一般采用共沸脱水的方法,然而共沸脱水时需要的沸腾温度较高,高温条件下部分原料会发生副反应,造成产品质量不稳定,含杂质量较高,并且,排出的水相中通常还含有部分油相,造成浪费。

2、授权公告号为cn 212293487 u的中国专利,公开了一种水溶性茶油酯化反应脱水装置,包括竖直设置的酯化反应罐体、设置在酯化反应罐体顶部的冷凝回流器以及套设在酯化反应罐体内部且与冷凝回流器连通的油水分离器,油水分离器中设置有隔膜用于分离生成的水溶性茶油和水,油水分离器的侧壁还设置有穿出酯化反应罐体的出水管,导出生成的水以促进酯化反应进行;水溶性茶油的接枝酯化反应为吸热反应,温度高达120~150℃,在此温度下,能够直接实现水相的蒸发分离,再通过疏水膜隔绝水相回流以及使蒸发的油相回流,实现脱水的目的,然而,仅通过反应的高温使水蒸发,并不能适用于高温环境下会发生副反应的原料,并且,疏水膜本身并不能完全隔绝水相与油相,分离效率较低。

3、授权公告号为cn 206240116 u的中国专利,公开了一种减压油水分离设备,包括减压分离设备和制冷设备,减压分离设备的外侧设有壳体,壳体内腔下端设有加热电阻丝,加热电阻丝上端设有油水混合腔,油水混合腔的上端设有制冷腔,制冷腔的上端设有水槽,水槽的上端设有加压管,述加压管的上端贯穿有单向阀,加压管的中部滑动连接有活塞,活塞上端固定连接有液压杆,液压杆的上端设有液压槽,液压槽的上端设有液压泵,壳体的右侧壁的上端设有减压管道,减压管道的下端设有出水管道,通过减压脱水的方式使水在低温下即可蒸发,然而,脱水效率较低,其蒸发的油相也难以回流,冷凝水通过出水管道排出时,容易出现水相带油相的问题,造成浪费。

4、因此,如何提供一种油水分离装置,能够在较低温度环境下有效脱出原料中的带入水以及反应时的生成水,并且在脱出反应中的生成水时,与水相一同沸腾的共沸剂能够实现连续回流并继续利用,脱出水相中不会混杂油相,避免油相的浪费,是亟待解决的技术问题。

技术实现思路

1、本实用新型的目的是提供一种油水分离装置,通过罐体、管路以及阀门的布局设置,能够在较低温度环境下有效脱出原料中的带入水以及反应时的生成水,并且在脱出反应中的生成水时,与水相一同沸腾的共沸剂能够实现连续回流并继续利用,脱出水相中不会混杂油相,避免油相的浪费。

2、为实现上述目的,本实用新型提供了如下方案:

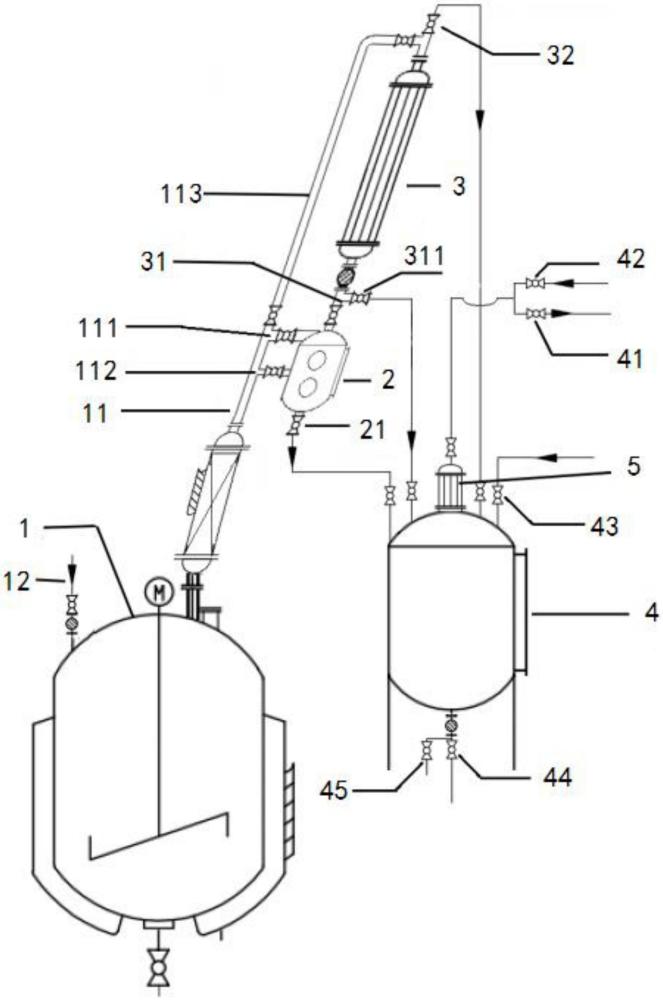

3、一种油水分离装置,包括反应釜、分水器、冷凝器与分离罐,所述冷凝器位于所述分水器上方,所述分水器位于所述反应釜与所述分离罐上方,所述反应釜顶部连通管路i,所述管路i连通有支路i与支路ii,所述支路i与所述支路ii分别与所述分水器的顶部与中部连通,所述支路i与所述支路ii均呈水平状或呈向上倾斜状与所述分水器相连通,所述支路i与所述支路ii上均设置有阀门,所述分水器底部通过管路ii连通于所述分离罐,所述分水器的顶部通过管路iii连通于所述冷凝器的底部,所述管路iii上设置有阀门,所述冷凝器的顶部通过管路iv连通于所述分离罐,所述分离罐通过真空管连接有真空泵。

4、优选的,所述管路i、所述分水器、所述管路ii以及所述冷凝器均为倾斜设置。

5、优选的,所述真空管位于所述分离罐顶部,所述分离罐与所述真空管连通位置设置有冷阱,所述分离罐底部设置有排空管,所述排空管分为排水管与排油管,所述排水管与所述排油管上均设置有阀门。

6、优选的,所述分水器的顶部与底部均为球形面,所述管路ii连通于所述分水器的球形底部的最低点,所述管路iii连通于所述分水器的球形顶部的最高点。

7、优选的,所述分离罐的顶部与底部均为球形面,所述真空管连通于所述分离罐的球形顶部的最高点,所述排空管连通于所述分离罐的球形底部的最低点。

8、优选的,所述分水器与所述分离罐上均设置有条形视镜。

9、优选的,所述支路i与所述管路i连接处夹角以及所述支路ii与所述管路i连接处夹角均为钝角。

10、优选的,所述管路i还连通支路iii,所述反应釜通过所述支路iii连通于所述冷凝器的顶部,所述支路iii上设置有阀门,所述管路iii连通有支路iv,在所述管路iii上与所述支路iv连通位置的下游设置有阀门,所述冷凝器通过所述支路iv连通于所述分离罐的顶部,所述支路iv上设置有阀门。

11、优选的,所述分离罐连通有破空管,所述破空管上设置有破空阀。

12、优选的,所述破空管外部连通氮气罐。

13、本实用新型相对于现有技术取得了以下技术效果:

14、1、本实用新型通过分离罐连接有真空管,能够降低体系内压强,从而降低水的沸点,待反应开始后,向反应釜内通入甲苯等水共沸剂,进一步降低水的沸点,使水在低温下即可气化,逸出的汽相通过支路i进入分水器并通过管路iii进入冷凝器中,汽相受冷凝变为液相回流至分水器中,液态的水相与油相在分水器中静置分层,支路i与支路ii均呈水平状或呈向上倾斜状与分水器相连通,因此上层的油相可通过连接于分水器中部的支路ii以及管路i继续回流至反应釜内继续使用,水相则可通过分水器底部的管路ii排入分离罐,从而使随水分一同蒸发的共沸剂能够连续回流继续利用,避免浪费;

15、2、本实用新型中,管路i、分水器、管路ii以及冷凝器均为倾斜设置,因此在脱出生成水时,汽相在冷凝器中受冷变为液相回流,液相沿倾斜管路及罐体的下侧壁向下流动,汽相则沿倾斜管路及罐体的上侧壁向上流动,提升输送效率,避免出现液相受压强影响无法顺利回流的情况;

16、3、本实用新型中,冷凝器的顶部通过管路iv连通于分离罐,真空管位于分离罐顶部,分离罐与真空管连通位置设置有冷阱,分离罐底部设置有排空管,排空管分为排水管与排油管,在脱生成水时,汽相进入冷凝器,未成功冷凝的汽相从冷凝器顶部的管路iv排出并进入分离罐,汽相中的水与油在分离罐中在压强作用下向真空管中运动并通过冷阱,未成功冷凝的水与油在冷阱中再次遇冷并冷凝回流至分离罐内静置分层,再通过分离罐底部的排水管与排油管分别排出并回收利用,进一步避免油相的浪费;

17、4、本实用新型中,管路i还连通支路iii,反应釜通过支路iii连通于冷凝器的顶部,管路iii上连通有支路iv,冷凝器通过支路iv连通于分离罐的顶部,在初始状态反应未开始时,需要脱出原料中本身存有的带入水,待体系抽真空后,水分在低温下蒸发,反应釜中的汽相通过支路iii进入冷凝器中并遇冷为液态水,液态水通过支路iv进入分离罐中收存,可以在反应开始前有效脱出原料带入水,确保反应的顺利进行。

技术特征:

1.一种油水分离装置,其特征在于:包括反应釜、分水器、冷凝器与分离罐,所述冷凝器位于所述分水器上方,所述分水器位于所述反应釜与所述分离罐上方,所述反应釜顶部连通管路i,所述管路i连通有支路i与支路ii,所述支路i与所述支路ii分别与所述分水器的顶部与中部连通,所述支路i与所述支路ii均呈水平状或呈向上倾斜状与所述分水器相连通,所述支路i与所述支路ii上均设置有阀门,所述分水器底部通过管路ii连通于所述分离罐,所述分水器的顶部通过管路iii连通于所述冷凝器的底部,所述管路iii上设置有阀门,所述冷凝器的顶部通过管路iv连通于所述分离罐,所述分离罐通过真空管连接有真空泵。

2.根据权利要求1所述的油水分离装置,其特征在于:所述管路i、所述分水器、所述管路ii以及所述冷凝器均为倾斜设置。

3.根据权利要求2所述的油水分离装置,其特征在于:所述真空管位于所述分离罐顶部,所述分离罐与所述真空管连通位置设置有冷阱,所述分离罐底部设置有排空管,所述排空管分为排水管与排油管,所述排水管与所述排油管上均设置有阀门。

4.根据权利要求3所述的油水分离装置,其特征在于:所述分水器的顶部与底部均为球形面,所述管路ii连通于所述分水器的球形底部的最低点,所述管路iii连通于所述分水器的球形顶部的最高点。

5.根据权利要求4所述的油水分离装置,其特征在于:所述分离罐的顶部与底部均为球形面,所述真空管连通于所述分离罐的球形顶部的最高点,所述排空管连通于所述分离罐的球形底部的最低点。

6.根据权利要求5所述的油水分离装置,其特征在于:所述分水器与所述分离罐上均设置有条形视镜。

7.根据权利要求6所述的油水分离装置,其特征在于:所述支路i与所述管路i连接处夹角以及所述支路ii与所述管路i连接处夹角均为钝角。

8.根据权利要求1-7任一项所述的油水分离装置,其特征在于:所述管路i还连通支路iii,所述反应釜通过所述支路iii连通于所述冷凝器的顶部,所述支路iii上设置有阀门,所述管路iii连通有支路iv,在所述管路iii上与所述支路iv连通位置的下游设置有阀门,所述冷凝器通过所述支路iv连通于所述分离罐的顶部,所述支路iv上设置有阀门。

9.根据权利要求8所述的油水分离装置,其特征在于:所述分离罐连通有破空管,所述破空管上设置有破空阀。

10.根据权利要求9所述的油水分离装置,其特征在于:所述破空管外部连通氮气罐。

技术总结

本技术公开一种油水分离装置,包括反应釜、分水器、冷凝器与分离罐,冷凝器位于所述分水器上方,分水器位于所述反应釜与所述分离罐上方,反应釜顶部连通管路I,管路I连通有支路I与支路II,所述支路I与所述支路II分别与所述分水器的顶部与中部连通,所述支路I与所述支路II上均设置有阀门,所述分水器顶部通过管路II连通于所述冷凝器底部,所述分水器底部通过管路III连通于所述分离罐,所述冷凝器顶部通过管路IV连通于所述分离罐,所述分离罐通过真空管连接有真空泵;通过各罐体与管路的排布连接,在脱出反应中的生成水时,与水相一同沸腾的共沸剂能够实现连续回流并继续利用,脱出水相中不会混杂油相,避免油相的浪费。

技术研发人员:周扬,郭友,何宇,吉卉,王卫国,王凯,王英,徐军,张乐

受保护的技术使用者:陕西大美化工科技有限公司

技术研发日:20230815

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!