机床排屑用油水分离结构的制作方法

本技术涉及机床排屑处理,具体为机床排屑用油水分离结构。

背景技术:

1、在机械加工过程中,极容易需要对机械中进行切削产生的废屑进行即时清理,同时需要保证切割过程中良好的润滑性能、冷却性能和清洗性能,所以在机械加工过程中产生有大量的废弃切削液,其中废弃切削液和油液在加工过程中混合,需要油水分离机对切削液和油液进行分离,从而将分离后的切削液进行循环利用,降低切削液的排放污染,以及实现降本增效的目标。

2、在申请号为:201821640374.x的专利文件中,公开了一种切削液循环过滤系统的油水分离装置,并具体公开了通过电机带动吸油盘进行转动,从而将油水腔内的油污吸附到吸油盘上,然后经过刮油板时油污和吸油盘分离到达导油板的上表面进行分离。

3、在上述技术方案中,在初步将油水腔表面的油污进行充分的吸出后,在切削液的上方漂浮有较少的油液,在吸油盘进行转动时,会造成较少的油液向着油水腔的侧壁上移动,此时对切削液进行循环利用时,切削液上混杂有一定量的油液,影响切削液的回收效果。

技术实现思路

1、本实用新型所解决的技术问题为:解决现有技术中,当对油液进行大部分清理后,少部分油液向着油水腔的侧壁上移动,影响油液吸附的效率问题。

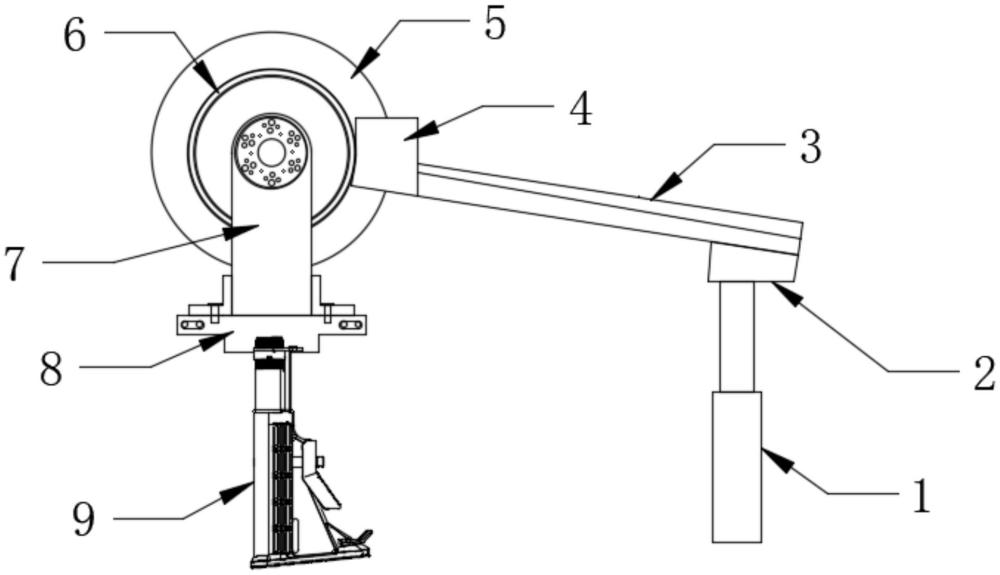

2、本实用新型可以通过以下技术方案实现:机床排屑用油水分离结构,包括吸油盘和刮油组件,所述吸油盘和刮油组件配合设置,所述吸油盘安装在第二伸缩杆的输出端,所述刮油组件通过引导支架安装在第一伸缩杆的输出端。

3、本实用新型的进一步技术改进在于:所述吸油盘包括第一油盘、第二油盘和第三油盘,所述第一油盘、第二油盘和第三油盘固定安装在连轴上,所述连轴由吸油电机驱动,所述吸油电机安装在第二伸缩杆的输出端。

4、本实用新型的进一步技术改进在于:所述第二伸缩杆的输出端固定有第二基座,所述第二基座上安装有转动支撑架,所述转动支撑架和油水腔的侧壁是滑动连接的。

5、本实用新型的进一步技术改进在于:所述吸油盘的两侧对称固定有限位凸起,所述限位凸起呈环形。

6、本实用新型的进一步技术改进在于:所述刮油组件包括对称设置的刮板端头,所述刮板端头对称设置在吸油盘的两侧。

7、本实用新型的进一步技术改进在于:所述引导支架的两侧对称固定有侧边限位板,所述引导支架的底部开设有引导槽。

8、与现有技术相比,本实用新型具备以下有益效果:

9、1、本申请通过吸油盘的转动,使得能够利用吸油盘对油液进行吸附,随后利用刮油组件对吸油盘上的油液进行刮除,实现对机床废液的分类处理,同时当油液较少,油液向着油水腔侧边流动的情况发生时,通过在油水腔的中间位置形成一个小旋涡,使得油水腔的中间位置处于凹陷的状态,油液向着旋涡的方向移动,此时通过第二伸缩杆和第一伸缩杆的配合使用,控制吸油盘的高度,使得吸油盘极大限度的接触到液面上,实现对油液的充分吸附。

10、2、本申请中通过采用设置有三组油盘,在同时启动时,油盘能够快速的对油液进行吸附,保证油液的吸附效率,从而能够节约油水分离的时间,使得切削液能够快速回到加工系统中。

技术特征:

1.机床排屑用油水分离结构,包括吸油盘(5)和刮油组件(4),所述吸油盘(5)和刮油组件(4)配合设置,其特征在于:所述吸油盘(5)安装在第二伸缩杆(9)的输出端,所述刮油组件(4)通过引导支架(3)安装在第一伸缩杆(1)的输出端。

2.根据权利要求1所述的机床排屑用油水分离结构,其特征在于,所述吸油盘(5)包括第一油盘(11)、第二油盘(12)和第三油盘(13),所述第一油盘(11)、第二油盘(12)和第三油盘(13)固定安装在连轴(14)上,所述连轴(14)由吸油电机(10)驱动,所述吸油电机(10)安装在第二伸缩杆(9)的输出端。

3.根据权利要求2所述的机床排屑用油水分离结构,其特征在于,所述第二伸缩杆(9)的输出端固定有第二基座(8),所述第二基座(8)上安装有转动支撑架(7),所述转动支撑架(7)和油水腔的侧壁是滑动连接的。

4.根据权利要求1所述的机床排屑用油水分离结构,其特征在于,所述吸油盘(5)的两侧对称固定有限位凸起(6),所述限位凸起(6)呈环形。

5.根据权利要求1所述的机床排屑用油水分离结构,其特征在于,所述刮油组件(4)包括对称设置的刮板端头(15),所述刮板端头(15)对称设置在吸油盘(5)的两侧。

6.根据权利要求1所述的机床排屑用油水分离结构,其特征在于,所述引导支架(3)的两侧对称固定有侧边限位板(16),所述引导支架(3)的底部开设有引导槽(17)。

技术总结

本技术公开了机床排屑用油水分离结构,涉及机床排屑处理技术领域,包括吸油盘和刮油组件,所述吸油盘和刮油组件配合设置,所述吸油盘安装在第二伸缩杆的输出端,所述刮油组件通过引导支架安装在第一伸缩杆的输出端。本申请通过吸油盘的转动,使得能够利用吸油盘对油液进行吸附,随后利用刮油组件对吸油盘上的油液进行刮除,实现对机床废液的分类处理,同时当油液较少,油液向着油水腔侧边流动的情况发生时,通过在油水腔的中间位置形成一个小旋涡,使得油水腔的中间位置处于凹陷的状态,油液向着旋涡的方向移动,此时通过第二伸缩杆和第一伸缩杆的配合使用,控制吸油盘的高度,使得吸油盘极大限度的接触到液面上,实现对油液的充分吸附。

技术研发人员:汪宏杰,王宇航,刘芸

受保护的技术使用者:马鞍山成宏机械制造有限公司

技术研发日:20230821

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!