一种水泥窑炉低温烟气脱硫脱硝除尘系统的制作方法

本技术涉及水泥烟气脱硫脱硝,尤其涉及一种水泥窑炉低温烟气脱硫脱硝除尘系统。

背景技术:

1、水泥窑炉的排放烟气具有流量大、污染物种类多的特点,烟气中通常含有大量的粉尘、氮氧化物和二氧化硫等污染物,这些污染物对环境造成严重破坏,需经过处理达到国家、地区和行业的排放标准后才能排放。但水泥窑炉的烟气中的粉尘含量异常高,如在空气预热器后至余热锅炉前这一段,粉尘含量高达100g/nm3,而一般的脱硝催化剂耐受的粉尘含量只有几百~几千mg/nm3,而且粉尘越少,使用的催化剂用量越少,改造空间和工程量越少,改造的总投资越少。而且传统选择性催化还原脱硝技术(scr)由于催化剂的催化性能要求脱硝反应发生在300-420℃范围内才能表现出优秀的催化脱硝活性,而水泥窑炉在该温度时粉尘含量特别高。

技术实现思路

1、本实用新型所要解决的技术问题是现有水泥窑炉低温烟气处理装置存在的粉尘多、处理效果差的问题。

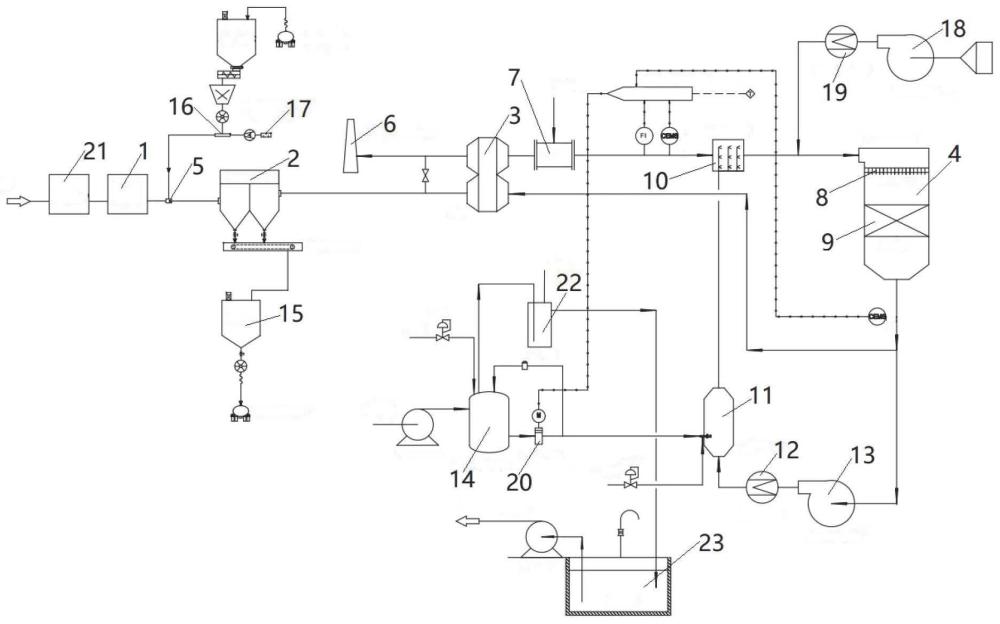

2、本实用新型解决上述技术问题的技术方案如下:一种水泥窑炉低温烟气脱硫脱硝除尘系统,包括研磨机、布袋除尘器、烟气换热器和scr脱硝反应器,所述研磨机入口与水泥窑炉的余热锅炉出口连通,所述研磨机出口通过烟道与所述布袋除尘器的入口连通,所述研磨机与所述布袋除尘器间的烟道与脱硫剂喷管连通,所述布袋除尘器的烟气出口与所述烟气换热器的冷端入口连通,所述烟气换热器的热端出口与烟道燃烧器入口连通,所述烟气换热器的热端入口与所述scr脱硝反应器的出口连通,所述烟气换热器的冷端出口与烟囱连通,所述烟道燃烧器的出口与scr脱硝反应器的入口连通。

3、本实用新型的有益效果是:研磨机可将烟气中的炉渣研磨成小的颗粒粉尘,降低对设备的磨损情况。通过在scr脱硝反应器前设置布袋除尘器可有效脱除低温烟气中的粉尘,从而减少脱硝时的催化剂用量。烟气在烟道内脱硫后,以一定压力进入布袋除尘器,在布袋除尘器中将粉尘处理到10mg/nm3以下,再进入烟气换热器进行换热,换热后烟气温度达到90~170℃,再在烟道燃烧器的补热下升温至150-240℃,满足低温脱硝的要求。scr脱硝后的烟气温度较高,可进行余热利用,因此将烟气通入烟气换热器给除尘后的烟气进行加热,最后烟气再通过烟囱排入大气。本实用在不影响上游水泥窑炉、预热和余热系统的前提下,以最节能、节省投资和占地的设计理念对烟气进行处理,达到so2、粉尘颗粒物和氮氧化物全部处理达标的目的。

4、在上述技术方案的基础上,本实用新型还可以做如下改进。

5、进一步,所述scr脱硝反应器内自上而下设置有整流格栅和脱硝催化剂层。

6、采用上述进一步方案的有益效果是:脱硝反应的重要因素是脱硝催化剂的活性组分和结构。整流格栅用于调整流场,从而使烟气和氨气的流场更均匀、温度分布更均匀、浓度分布更均匀,氨气和nox就能在脱硝催化剂的表面均匀接触,脱硝性能更好。相反,如果流场偏差较大,脱硝效率较低,氨逃逸也会增加。

7、需要说明的是:脱硝催化剂层可由脱硝催化剂与脱硝催化剂支撑组成。

8、进一步,所述整流格栅包括多组竖直方向重叠的格栅板,所述格栅板上设置有翅片,所述翅片上设置有翅片孔。

9、采用上述进一步方案的有益效果是:通过设置多组格栅板、翅片和翅片孔可用于复杂流场中。

10、进一步,所述烟道燃烧器的出口与scr脱硝反应器的入口间设置有喷氨格栅,所述喷氨格栅与氨水气化器的出口连接,所述氨水气化器上设置有空气入口,所述氨水气化器的热端入口与电加热器出口连通,所述电加热器的入口与气化风机出口连通,所述气化风机入口与所述scr脱硝反应器的出口连通。

11、采用上述进一步方案的有益效果是:将scr脱硝反应器的出口与氨水气化器连接,可利用scr脱硝反应器出口的净化烟气的余热给氨水加热,中间再用电加热器进行补热,从而可节省电耗。氨水气化器的空气入口用于向其中通入压缩空气,从而将气化后的氨气稀释到爆炸极限以下。

12、进一步,所述喷氨格栅包括多组喷射管,所述喷射管上开设有多个开口,所述开口上设置有喷嘴,所述喷嘴内设置有旋流通道。

13、采用上述进一步方案的有益效果是:喷氨格栅可使氨气和烟气的混合更均匀,从而提升脱硝反应的性能。如果氨气不能与烟气中的nox均匀接触,那脱硝催化剂的性能再好也不能实现高效率的脱硝目的。

14、进一步,所述氨水气化器与氨水储罐出口连通,所述氨水储罐顶部的排气口与水封罐的进气口相连通,所述水封罐的出口与废水池相通,所述氨水气化器与氨水储罐之间设置有计量泵。

15、采用上述进一步方案的有益效果是:氨水储罐用于储存氨水,通常储存量为3天使用量或7天使用量。水封罐用于吸收氨水储罐在天气温度过高或氨水浓度过高导致的氨挥发而排出的氨气。计量泵用于计量和输送氨水,氨水用量可根据进入脱硝反应器的烟气和nox的实际含量实时调节的。

16、进一步,所述布袋除尘器底部的排灰口与灰仓连通。

17、采用上述进一步方案的有益效果是:灰仓用于储存布袋除尘器中产生的灰。

18、进一步,所述脱硫剂喷管远离所述研磨机与所述布袋除尘器间的烟道的一端与流化风机连接,所述流化风机与所述脱硫剂喷管之间烟道上设置有脱硫剂入口。

19、采用上述进一步方案的有益效果是:流化风机用于将脱硫剂输送至脱硫剂喷管,再进入烟道中进行脱硫反应,在输送的过程中可以起到干燥的作用。

20、进一步,所述scr脱硝反应器上部与吹扫风机连通,所述scr脱硝反应器与所述吹扫风机间设置有吹扫风加热器。

21、采用上述进一步方案的有益效果是:当烟气中so2浓度长期超过5mg/nm3,需对scr反应器中的催化剂再生。通过吹扫风机及吹扫风加热器将风加热到350℃后通入scr反应器对催化剂进行再生。为低温脱硝反应设置应对so2超标的高温吹扫系统,可避免硫酸氢氨堵塞催化剂。

技术特征:

1.一种水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,包括研磨机(1)、布袋除尘器(2)、烟气换热器(3)和scr脱硝反应器(4),所述研磨机(1)入口与水泥窑炉的余热锅炉(21)出口连通,所述研磨机(1)出口通过烟道与所述布袋除尘器(2)的入口连通,所述研磨机(1)与所述布袋除尘器(2)间的烟道与脱硫剂喷管(5)连通,所述布袋除尘器(2)的烟气出口与所述烟气换热器(3)的冷端入口连通,所述烟气换热器(3)的热端出口与烟道燃烧器(7)入口连通,所述烟气换热器(3)的热端入口与所述scr脱硝反应器(4)的出口连通,所述烟气换热器(3)的冷端出口与烟囱(6)连通,所述烟道燃烧器(7)的出口与scr脱硝反应器(4)的入口连通。

2.根据权利要求1所述的水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述scr脱硝反应器(4)内自上而下设置有整流格栅(8)和脱硝催化剂层(9)。

3.根据权利要求2所述的水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述整流格栅(8)包括多组竖直方向重叠的格栅板,所述格栅板上设置有翅片,所述翅片上设置有翅片孔。

4.根据权利要求1所述的水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述烟道燃烧器(7)的出口与scr脱硝反应器(4)的入口间设置有喷氨格栅(10),所述喷氨格栅(10)与氨水气化器(11)的出口连接,所述氨水气化器(11)上设置有空气入口,所述氨水气化器(11)的热端入口与电加热器(12)出口连通,所述电加热器(12)的入口与气化风机(13)出口连通,所述气化风机(13)入口与所述scr脱硝反应器(4)的出口连通。

5.根据权利要求4所述的水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述喷氨格栅(10)包括多组喷射管,所述喷射管上开设有多个开口,所述开口上设置有喷嘴,所述喷嘴内设置有旋流通道。

6.根据权利要求4所述的水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述氨水气化器(11)与氨水储罐(14)出口连通,所述氨水储罐(14)顶部的排气口与水封罐(22)的进气口相连通,所述水封罐(22)的出口与废水池(23)相通,所述氨水气化器(11)与氨水储罐(14)之间设置有计量泵(20)。

7.根据权利要求1所述的水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述布袋除尘器(2)底部的排灰口与灰仓(15)连通。

8.根据权利要求1所述的水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述脱硫剂喷管(5)远离所述研磨机(1)与所述布袋除尘器(2)间的烟道的一端与流化风机(17)连接,所述流化风机(17)与所述脱硫剂喷管(5)之间烟道上设置有脱硫剂入口(16)。

9.根据权利要求1所述水泥窑炉低温烟气脱硫脱硝除尘系统,其特征在于,所述scr脱硝反应器(4)上部与吹扫风机(18)连通,所述scr脱硝反应器(4)与所述吹扫风机(18)间设置有吹扫风加热器(19)。

技术总结

本技术涉及一种水泥窑炉低温烟气脱硫脱硝除尘系统,包括研磨机、布袋除尘器、烟气换热器和SCR脱硝反应器,研磨机入口与水泥窑炉的余热锅炉出口连通,研磨机出口通过烟道与布袋除尘器的入口连通,研磨机与布袋除尘器间的烟道与脱硫剂喷管连通,布袋除尘器的烟气出口与烟气换热器的冷端入口连通,烟气换热器的热端出口与烟道燃烧器入口连通,烟气换热器的热端入口与SCR脱硝反应器的出口连通,烟气换热器的冷端出口与烟囱连通,烟道燃烧器的出口与SCR脱硝反应器的入口连通。本实用以最节能、节省投资和占地的设计理念对烟气进行处理,达到SO<subgt;2</subgt;、粉尘颗粒物和氮氧化物全部处理达标的目的。

技术研发人员:闫东生,王研,陈晓红,李春雨,米元雪,吴占煜

受保护的技术使用者:美斯顿(天津)催化剂有限公司

技术研发日:20230901

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!