一种点胶夹具余料自动收集装置的制作方法

本技术涉及点胶工装,具体是涉及一种点胶夹具余料自动收集装置。

背景技术:

1、石英晶片点胶过程中,待点胶产品通过点胶夹具固定并进行点胶,然而点胶夹具上的残留产品只能通过目测或机器报警发现,产品残留数量多容易误触报警导致机器停机,耽误生产效率。

2、现有技术中,在点胶夹具的输送路线上加设磁吸结构,通过磁铁的收集点胶夹具上的残余产品,残余产品直接被吸附于磁铁的表面,这种结构存在以下不足:被吸附的残余产品需要逐个从磁铁上取下、清理效率低,且由于石英晶片的体积较小、取下残余产品的难度大。

技术实现思路

1、为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种点胶夹具余料自动收集装置。

2、为实现上述目的,本实用新型的技术方案如下:

3、一种点胶夹具余料自动收集装置,包括:

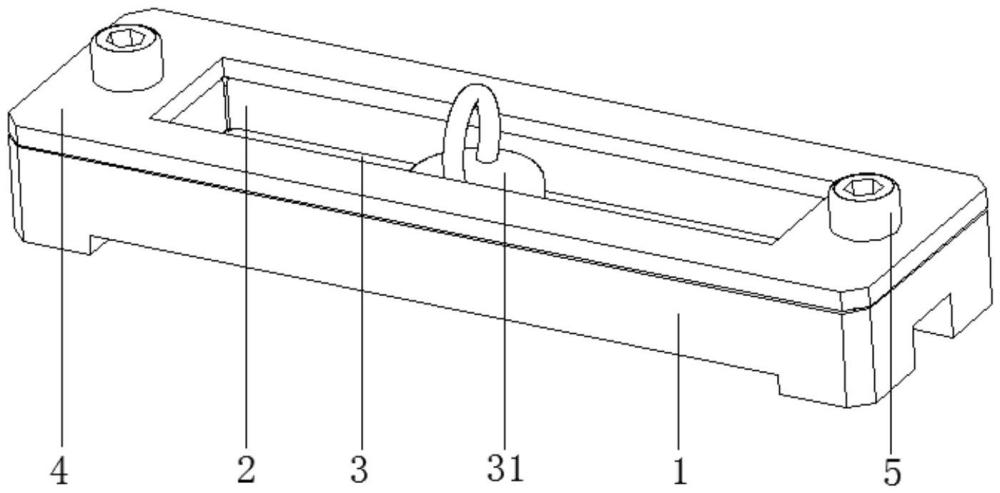

4、底座,开设有装配孔,所述装配孔贯穿所述底座的顶部和底部;

5、无磁托架,与所述装配孔相适配,开设有装配槽;

6、强磁,可分离的设于所述装配槽内;

7、其中,当所述强磁与所述装配槽的内底壁相抵时、能够使所述装配槽的外底壁形成磁力吸附区。

8、优选的,还包括:

9、取放结构,所述强磁的底部面积与装配槽的底壁面积对应,所述取放结构能够作用于所述强磁、能够使所述强磁与所述装配槽分离。

10、优选的,所述取放结构是吊环磁铁,所述吊环磁铁的底部与所述强磁磁吸配合、顶部向外凸设有吊环。

11、优选的,还包括:

12、支撑台,设于所述底座的底部。

13、优选的,还包括:

14、凸缘,环设于所述无磁托架外周,所述无磁托架通过所述凸缘与所述底座可拆卸连接。

15、优选的,还包括:

16、盖板,开设有与所述装配孔对应的通孔;

17、螺牙孔,开设于所述底座的顶部;

18、第一穿孔,开设于所述凸缘上;

19、第二穿孔,开设于所述盖板上;

20、锁紧螺丝,依次穿过所述第二穿孔和所述第一穿孔、并和所述螺牙孔螺纹配合。

21、优选的,所述无磁托架由不锈钢304制成。

22、优选的,所述无磁托架包括主片体,所述主片体的两侧分别弯折成形有第一副片体、两端分别弯折成形有第二副片体,从而形成具有开口的所述装配槽,所述第一副片体与所述第二副片体之间留有间隙。

23、本实用新型的有益效果在于:利用无磁托架使强磁与残余产品之间间接接触,将强磁放入装配槽时、无磁托架的底部形成作用于若干残余产品的磁力吸附区,从而将点胶夹具上的残余产品暂时固定于磁力吸附区上,将强磁从装配槽取出时、磁力吸附区随之消失,被吸附于无磁托架的外底壁的残余产品因失去磁吸作用力统一掉落,进而完成残留产品的清理。与现有技术相比,本实用新型能够一次性取下被吸附的残留产品,清理效率大大提高,有利于降低取下残余产品的难度。

技术特征:

1.一种点胶夹具余料自动收集装置,其特征在于,包括:

2.根据权利要求1所述的一种点胶夹具余料自动收集装置,其特征在于,还包括:

3.根据权利要求2所述的一种点胶夹具余料自动收集装置,其特征在于,所述取放结构是吊环磁铁,所述吊环磁铁的底部与所述强磁磁吸配合、顶部向外凸设有吊环。

4.根据权利要求1所述的一种点胶夹具余料自动收集装置,其特征在于,还包括:

5.根据权利要求1所述的一种点胶夹具余料自动收集装置,其特征在于,还包括:

6.根据权利要求5所述的一种点胶夹具余料自动收集装置,其特征在于,还包括:

7.根据权利要求1所述的一种点胶夹具余料自动收集装置,其特征在于,所述无磁托架由不锈钢304制成。

8.根据权利要求1所述的一种点胶夹具余料自动收集装置,其特征在于,所述无磁托架包括主片体,所述主片体的两侧分别弯折成形有第一副片体、两端分别弯折成形有第二副片体,从而形成具有开口的所述装配槽,所述第一副片体与所述第二副片体之间留有间隙。

技术总结

本技术公开了一种点胶夹具余料自动收集装置,包括:底座,开设有装配孔,所述装配孔贯穿所述底座的顶部和底部;无磁托架,与所述装配孔相适配,开设有装配槽;强磁,可分离的设于所述装配槽内;其中,当所述强磁与所述装配槽的内底壁相抵时、能够使所述装配槽的外底壁形成磁力吸附区。利用无磁托架使强磁与残余产品之间间接接触,将强磁放入装配槽时、无磁托架的底部形成作用于若干残余产品的磁力吸附区,从而将点胶夹具上的残余产品暂时固定于磁力吸附区上,将强磁从装配槽取出时、磁力吸附区随之消失,被吸附于无磁托架的外底壁的残余产品因失去磁吸作用力统一掉落,进而完成残留产品的清理。

技术研发人员:邓杰明,刘峰,邢越,徐雅,姜健伟,潘毅华

受保护的技术使用者:广东惠伦晶体科技股份有限公司

技术研发日:20230904

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!