除尘脱硫一体化设备的制作方法

本技术涉及环保领域,具体涉及利用除尘脱硫一体化设备,将燃煤烟气进行净化的技术。

背景技术:

1、目前,电站锅炉与大型工业锅炉还较多的使用煤炭进行加热,电站锅炉与大型工业锅炉大都使用布袋除尘器或静电除尘器对燃煤烟气中的粉尘进行处理,上述除尘设备的特点是设备占地面积大、投资费用高,其最大问题是尽管大型锅炉均安装了除尘设备,但处理后烟气中的粉尘含量依然很高。

2、同时,脱硫技术种类虽然很多,如干法脱硫技术、湿法脱硫技术等,但具体的实际使用的大多采用石灰石-石膏法,电站锅炉与大型工业锅炉均采用这种方法,而由于场地和资金等条件的限制,中小型锅炉大都未配备脱硫系统,或使用水膜除尘器等具有简单脱硫功能的设备进行简单的处理,脱硫效果很差。

3、常规的除尘设备不具备脱硫功能,常规的脱硫设备除尘能力差,因此,传统的燃煤烟气净化系统广泛采用先除尘后脱硫的工艺流程,系统复杂,处理效果差,维护保养频繁,运行成本高,应用范围窄。

4、现有的除尘脱硫一体化燃煤烟气净化设备,如水膜除尘器、喷淋塔等,由于处理能力低,处理效果不能满足环保要求等因素,往往作为简易的除尘脱硫设备。

技术实现思路

1、从除尘效果考虑,研发新型高效节能的除尘脱硫一体化技术是十分必要的,也是刻不容缓的。

2、相较于传统的燃煤烟气先除尘后脱硫的处理模式,本实用新型提供一种除尘脱硫一体化设备,具体包括主箱体,主箱体内部具有进气口、出气口、节流板,所述出气口处设置有风机,所述节流板垂直固定在主箱体内,将主箱体分为进气腔和出气腔两部分,进气口位于进气腔内,出气口位于出气腔内,主箱体的底部设有循环氧化反应池,循环氧化反应池设有石灰浆液输入口及排污口,石灰浆液输入口与浆液泵连接,通过浆液泵向循环氧化反应池加注石灰浆液,排污口位于循环氧化反应池的底部,循环氧化反应池内设置液体搅拌部件,液体搅拌部件能够对石灰浆液进行搅拌,防止水中的石灰下沉,使得石灰浆液滴与烟气接触,发生传质与吸收反应,烟气中的so2、so3、hcl、hf被吸收,含硫尾气与石灰浆液中的碱性物质的氧化和中和反应并最终形成石膏,通过排污口排出,为了维持吸收浆液恒定的ph值并减少石灰耗量,石灰浆液通过浆液泵被连续加入到循环氧化反应池,同时循环氧化池内的吸收剂浆液被搅拌部件不停地搅动,以加快熟石灰在浆液中的均布和溶解。

3、除尘时,通过浆液泵向循环氧化反应池加注石灰浆液至节流板下沿部,启动液体搅拌部件,对石灰浆液进行搅拌,烟气在风机带动下通过进气口进入主箱体,节流板与液面之间窄小的缝隙对气流形成节流,在节流板两侧形成压差,在节流板两侧压差的作用下,液面出现扭曲现象,形成液面差,并在节流板下方形成台阶状液面,当气流通过节流板与液面之间窄小的缝隙时,由于气流通道急剧变小,气流速度急剧升高,对节流板下方扭曲的液面形成强烈冲击,使气流急剧变向,并将一部分液体从液面剥离,形成水幕,在这个过程中气液之间形成强制接触,强制交换,在节流板的出气腔侧形成自激水幕和大量液珠,形成雾状下落,落回液体水平面,在此过程中,液体形成了多层液幕和大量水珠,气流必须穿过液幕才能进入后续的气流通道,在这个过程中,气流与液体充分接触,完成气相与液相的能量物质交换,气流中的粉尘和能量迅速传递到液体中,除尘脱硫一体化设备可去除99%以上的颗粒物及硫化物。

4、作为改进,所述主箱体内设有至少一块挡水板,挡水板位于主箱体出气腔内,当挡水板为一块时,设置于节流板或主箱体壁上,并平行于水平面或者远离挡水板固定位置向下倾斜,当挡水板为多块时,挡水板依次交错分布在节流板和主箱体壁上,并平行于水平面或者远离挡水板固定位置向下倾斜,两两之间间距可以相等活着不相等。

5、作为改进,浆液泵向循环氧化反应池为沉降斗状,排污口设置在沉降斗的底部,沉降斗状的安息角α可使沉降斗中的石膏沉降至箱斗的底部,为了达到更好的效果,沉降斗安息角α的角度为15°至60°,常用的角度为30°和45°。

6、作为改进,石灰浆液的石灰石与水的质量百分浓度在10%-35%之间,该浓度既能保证石灰浆液成液态,使得烟气在通过节流板下方时形成夜幕,同时能够保证含硫烟气与石灰浆液中的碱性物质的氧化和中和反应,达到最佳效果。

7、作为改进,该系统还包括ph测量仪、自动化控制系统及自动阀门,ph测量仪测量循环氧化反应池酸碱度,将数据传递给自动化控制系统,自动化控制系统根据相关参数的设置控制自动阀门,通过自动阀门控制浆液泵的启动,根据需求添加石灰浆液。

8、作为改进,在出气腔内的出气口处安装除雾器,除雾器可以为钢丝网板,即能保证风机对进气口形成抽力,在进气腔和出气腔形成压差,又能够达到除湿效果,除尘后的气体由于与液体的接触,湿度较大,带有液滴的气体,由于惯性作用,撞击钢丝网板,达到除湿效果,钢丝网板内部充满了被吸附的液滴,增强了钢丝网板的吸附能力,细小的液滴和灰尘也能被有效吸附去除,最终排出低湿度的洁净空气。

9、本实用新型提供一种除尘脱硫的方法,其包括如下步骤 :启动浆液泵向循环氧化反应池加注石灰浆液至节流板下沿部;启动液体搅拌部件,对石灰浆液进行搅拌;启动风机,烟气在风机带动下通过进气口进入主箱体;节流板与液面之间窄小的缝隙对气流形成节流,气流通过节流板与液面之间窄小的缝隙,气液之间形成强制接触,强制交换;节流板的出气腔侧形成自激水幕和大量液珠,形成雾状下落,下落过程中与气体再次接触交换,落回液体水平面;除尘后的气体通过出气口排出;根据需要向循环氧化反应池加注石灰浆液。

10、作为改进,主箱体内设有至少一块挡水板,烟气通过节流板与液面之间窄小的缝隙完成接触及强制交换,节流板的出气腔侧形成自激水幕,到达挡水板上的水在下落过程中形成水幕及雾化水珠,下落过程中与气体再次接触交换。

11、作为改进,一种除尘脱硫的方法,通过ph测量仪测量循环氧化反应池酸碱度,将数据传递给自动化控制系统,自动化控制系统根据相关参数的设置控制自动阀门,通过自动阀门控制浆液泵的启动,根据需求添加石灰浆液。

12、通过该设备将除尘和脱硫两个操作单元结合起来,即在同一台设备中同时完成除尘与脱硫两项任务,其特点是工艺流程简单,系统能耗低,维护保养简单,石灰是非常容易得到的原料,原料充足,价格便宜,设备投资费用低,运行成本低,不但适用于大型锅炉,还适用于中小型锅炉,实践证明:其除尘效率可达到99%,处理后的气体含尘量符合gbz159-2004 《工作场所空气中有害物质检测的采样规范》中规定的室内排放标准,能够有效处理0.1μm以上的粉尘颗粒,处理后的烟气含硫量符合国家相关标准,能够达标排放。

技术特征:

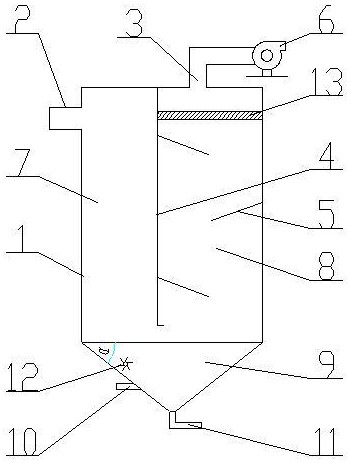

1.除尘脱硫一体化设备,包括主箱体(1),其特征在于,主箱体(1)内部具有进气口(2)、出气口(3)、节流板(4),所述出气口(3)处设置有风机(6),所述节流板(4)垂直固定在主箱体(1)内,将主箱体(1)分为进气腔(7)和出气腔(8)两部分,进气口(2)位于进气腔(7)内,出气口(3)位于出气腔(8)内,主箱体(1)的底部设有循环氧化反应池(9),循环氧化反应池(9)用于储存石灰浆液,循环氧化反应池(9)设有石灰浆液输入口(10)及排污口(11),石灰浆液输入口(10)与浆液泵连接,排污口(11)位于循环氧化反应池(9)的底部,循环氧化反应池(9)内设置液体搅拌部件(12)。

2.根据权利要求1所述的除尘脱硫一体化设备,其特征在于,主箱体(1)内设有至少一块挡水板(5),挡水板(5)位于主箱体(1)的出气腔(8)内,当挡水板(5)为一块时,设置于节流板(4)或主箱体(1)壁上,并平行于水平面或者远离挡水板固定位置向下倾斜,当挡水板(5)为多块时,挡水板(5)依次交错分布在节流板(4)和主箱体(1)壁上,并平行于水平面或者远离挡水板固定位置向下倾斜。

3.根据权利要求2所述的除尘脱硫一体化设备,其特征在于,浆液泵向循环氧化反应池(9)为沉降斗状,排污口(11)设置在沉降斗的底部。

4.根据权利要求3所述的除尘脱硫一体化设备,其特征在于沉降斗安息角α的角度为15°至60°。

5.根据权利要求4所述的除尘脱硫一体化设备,其特征在于沉降斗安息角α的角度为30°或45°。

6.根据权利要求1-5所述的任一种除尘脱硫一体化设备,其特征在于石灰浆液的石灰石与水的质量百分浓度在10%-35%之间。

7.根据权利要求6所述的除尘脱硫一体化设备,其特征在于该除尘脱硫一体化设备还包括ph测量仪、自动化控制系统及自动阀门,ph测量仪测量循环氧化反应池(9)酸碱度,将数据传递给自动化控制系统,自动化控制系统控制系统根据相关参数的设置控制自动阀门,通过自动阀门控制浆液泵的启动,根据需求添加石灰浆液。

8.根据权利要求7所述的除尘脱硫一体化设备,其特征在于在出气腔(8)内的出气口处安装除雾器(13)。

技术总结

本技术涉及一种将除尘和脱硫两个操作单元结合起来设备,即除尘脱硫一体化设备,即在同一台设备中同时完成除尘与脱硫两项任务,其特点是工艺流程简单,系统能耗低,维护保养简单,该设备具体包括主箱体主箱体内部具有进气口、出气口、节流板,所述出气口处设置有风机,主箱体的底部设有循环氧化反应池,储存石灰浆液储存在循环氧化反应池,石灰浆液通过液体搅拌部件进行搅拌,烟气节流板与液面之间窄小的缝隙形成节流,由于气流通道急剧变小,气流速度急剧升高,对节流板下方扭曲的液面形成强烈冲击,形成水幕,在这个过程中气液之间形成强制接触,强制交换,在这个过程中,粉尘进入液体,达到除尘效果,含硫物质与石灰浆液进行化学反应,出去烟气中的硫化物。

技术研发人员:卓宇轩,杨进成,左丽

受保护的技术使用者:徐州众凯机电设备制造有限公司

技术研发日:20230912

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!