用于液相石墨烯剥离的超声搅拌装置的制作方法

本申请涉及石墨烯制备技术,具体涉及一种用于液相石墨烯剥离的超声搅拌装置。

背景技术:

1、自然界中存在大量的石墨材料,厚1mm的石墨大约包含300万层石墨烯。单层石墨被称为石墨烯,在自由状态下不存在该物质,都以多层石墨烯层叠的石墨片的形式存在。由于石墨片的层间作用力较弱,可以通过外力进行层层剥离,从而获得只有一个碳原子厚度的单层石墨烯。

2、超声法的剥离机理主要源于液相空化作用,在石墨薄片之间会产生气泡。当这些气泡破裂时产生的冲击波会立即在石墨表面产生作用,产生的压应力波,会贯穿整个石墨体,根据应力波理论,一旦压应力波传播到石墨的自由表面,拉应力就会被反射到石墨体。同样的,无数小气泡破裂会在石墨薄片之间产生较强的拉应力。正如强“吸盘”剥离薄片。此外,次级过程也可以通过剪切效应分离相邻的两个薄片。次级过程即不平衡的横向应力。气泡就像一个楔子被嵌入到了石墨薄片之间。通过石墨薄片之间的拉应力可以有效剥离石墨制备石墨烯薄片,从而制备出包含大量少层数碳原子的石墨烯纳米片。

3、然而,在现有的剥离设备中,超声波源的位置是固定的,工具头在液相中空化作用的范围也是可以确定的,这一点不利于高效剥离,因为在空化强度高的区域石墨烯薄片会被剥离很多次,但是在强度低的地方几乎没有被剥离,尤其是当石墨烯原浓度较高,石墨烯薄片量较大时,会沉积在底部不被剥离,因此剥离效果低。

技术实现思路

1、为了克服上述缺陷,本申请提供一种用于液相石墨烯剥离的超声搅拌装置,该装置中利用变幅杆独特的结构,将进入轴向的超声波振动转换为具有振幅径向分量的超声波振动,因此不仅有增幅作用,而且使实际动态空化作用领域被扩大,有利于石墨烯均匀剥离。

2、本申请为了解决其技术问题所采用的技术方案是:

3、一种用于液相石墨烯剥离的超声搅拌装置,包括支撑架、反应釜、超声单元和搅拌单元,所述反应釜固定安装于所述支撑架上,所述超声单元包括依次连接的超声波发生器、换能器、变幅杆和振动头,所述振动头位于所述反应釜内,所述搅拌单元用于搅拌所述反应釜中的物料,所述变幅杆的第一端连接于所述换能器,所述变幅杆的第二端连接于所述振动头,所述变幅杆包括n个环形焊接圈,在n个所述环形焊接圈中任选两个所述环形焊接圈,分别为第i环形焊接圈和第j环形焊接圈,若所述第i环形焊接圈离所述变幅杆第一端的距离小于所述第j环形焊接圈离所述变幅杆第一端的距离,则所述第i环形焊接圈的最大横截面的面积小于所述第j环形焊接圈的最大横截面的面积,其中,n≥2,且n为整数。

4、可选地,所述变幅杆的纵截面的两个侧边呈波浪形,所述波浪形包括折线形或弧线形。

5、可选地,所述振动头的第一端固定连接所述变幅杆,所述振动头的第二端固定设有分支结构。

6、可选地,所述分支结构至少包括两个分支,所述分支的末段为自由端,且所述分支的末段朝向远离所述振动头的轴心的方向倾斜,每个所述分支离所述振动头的轴心距离相等。

7、可选地,所述分支结构包括两个分支,两个所述分支沿振动头的轴心对称布置,所述分支结构呈倒u形或倒v形。

8、可选地,所述搅拌单元包括驱动机构、搅拌轴和搅拌桨,所述驱动机构连接于所述搅拌轴,所述搅拌轴连接于所述搅拌桨,所述搅拌桨位于所述振动头的下方。

9、可选地,所述搅拌轴从所述反应釜的底部穿入反应釜的内部,所述搅拌桨位于所述反应釜的内部,所述搅拌桨呈锚形搅拌桨。

10、可选地,所述搅拌桨位于所述反应釜的下端,所述搅拌桨离所述反应釜内壁的距离小于所述搅拌桨离所述反应釜轴心的距离。

11、可选地,所述反应釜的顶板上设有进料口,所述反应釜的底板上设有出料口,所述反应釜的下端外侧设有冷却夹套,所述冷却夹套的上端设有出液口,所述冷却夹套的下端设有进液口。

12、可选地,所述支撑架为三角支撑架,所述支撑架的支撑脚与水平面的夹角为a,a≥45°,所述换能器和变幅杆皆采用高耐疲劳强度的金属制成。

13、本申请的有益效果是:

14、1)本申请中变幅杆包括n个环形焊接圈,且从变幅杆的第一端到变幅杆的第二端,环形焊接圈的最大面积是越来越大的,超声波发生器发出的超声波能量经过换能器和振动头之间的接触面向振动头一端传递,通过变幅杆的特有形状将进入轴向的超声波振动转换为具有振幅径向分量的超声波振动,这样的变幅杆不仅有增幅作用,并使振动头在运行时,在被分散流体中具有了一定的可移动范围,实际动态空化作用领域被扩大,有利于石墨烯均匀剥离。

15、2)本申请中变幅杆采用上窄下宽的结构,因此所转换的径向分量是微量的,轴向振动振幅不会受到明显影响,但在一定程度上减小了产生的轴向应力,微量的径向分量并不会产生对变幅杆、振动头造成直接破坏的振动,延长了使用寿命。

16、3)本申请中通过搅拌单元搅拌使反应釜内流体流动,搅拌单元中搅拌桨与反应釜下端的内壁贴近,使反应釜内几乎所有的流体特别是相对远离振动头附近的流体都能够受到振动头的振动传递产生空化作用,从而提高了单位时间内液相剥离效率,得到的石墨烯尺寸更加均匀,不会因过长的超声时间造成石墨烯破碎,提高了石墨烯的质量。

17、4)相比起单纯的超声剥离,本申请中通过超声与搅拌相结合的方式,振动头位于反应釜的上端轴心位置,搅拌桨位于反应釜的下端且搅拌桨与反应釜下端的内壁贴近,因此本搅拌装置能够提高单位时间内液相剥离效率,得到的分散液中石墨烯颗粒大小更加均匀,不会因过长的超声时间造成石墨烯颗粒过度破碎。

技术特征:

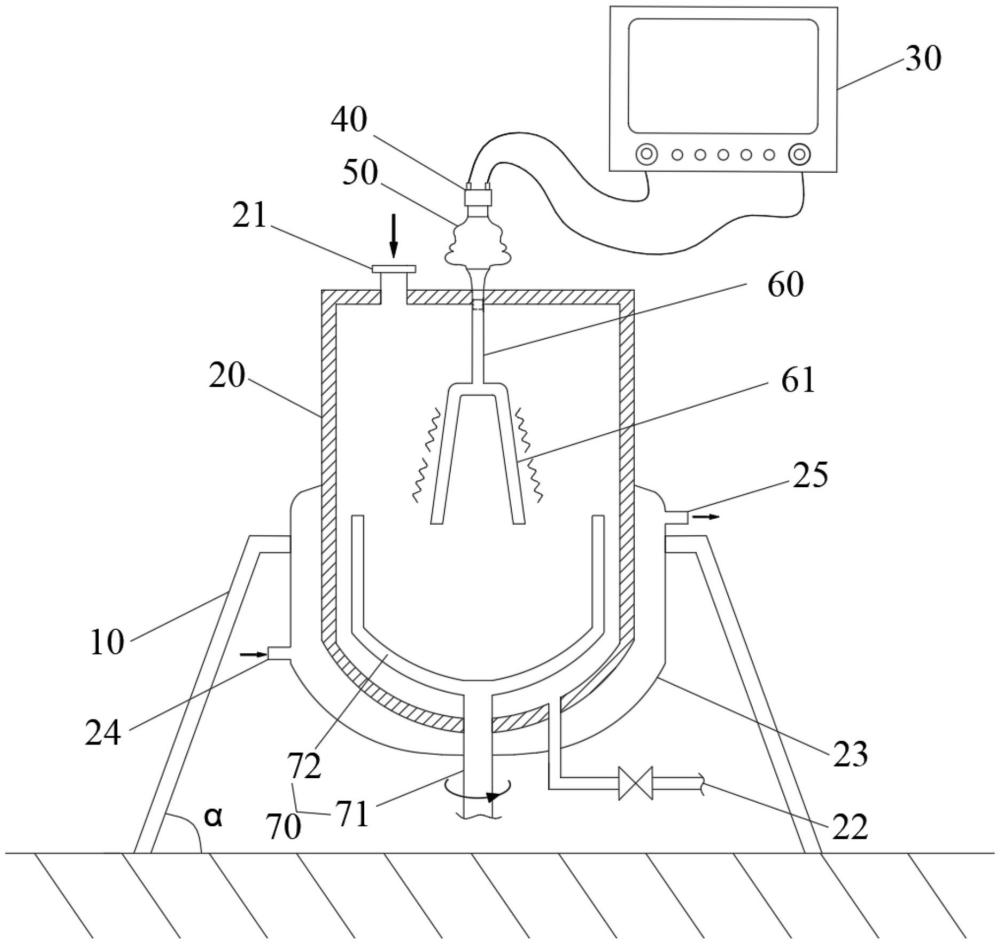

1.一种用于液相石墨烯剥离的超声搅拌装置,其特征在于:包括支撑架(10)、反应釜(20)、超声单元和搅拌单元(70),所述反应釜(20)固定安装于所述支撑架(10)上,所述超声单元包括依次连接的超声波发生器(30)、换能器(40)、变幅杆(50)和振动头(60),所述振动头(60)位于所述反应釜(20)内,所述搅拌单元(70)用于搅拌所述反应釜(20)中的物料,所述变幅杆(50)的第一端连接于所述换能器(40),所述变幅杆(50)的第二端连接于所述振动头(60),所述变幅杆(50)包括n个环形焊接圈(51),在n个所述环形焊接圈(51)中任选两个所述环形焊接圈,分别为第i环形焊接圈和第j环形焊接圈,若所述第i环形焊接圈离所述变幅杆(50)第一端的距离小于所述第j环形焊接圈离所述变幅杆(50)第一端的距离,则所述第i环形焊接圈的最大横截面的面积小于所述第j环形焊接圈的最大横截面的面积,其中,n≥2,且n为整数。

2.根据权利要求1所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述变幅杆(50)的纵截面的两个侧边呈波浪形,所述波浪形包括折线形或弧线形。

3.根据权利要求1所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述振动头(60)的第一端固定连接所述变幅杆(50),所述振动头(60)的第二端固定设有分支结构(61)。

4.根据权利要求3所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述分支结构(61)至少包括两个分支,所述分支的末段为自由端,且所述分支的末段朝向远离所述振动头(60)的轴心的方向倾斜,每个所述分支离所述振动头(60)的轴心距离相等。

5.根据权利要求4所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述分支结构(61)包括两个分支,两个所述分支沿振动头(60)的轴心对称布置,所述分支结构(61)呈倒u形或倒v形。

6.根据权利要求1所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述搅拌单元(70)包括驱动机构、搅拌轴(71)和搅拌桨(72),所述驱动机构连接于所述搅拌轴(71),所述搅拌轴(71)连接于所述搅拌桨(72),所述搅拌桨(72)位于所述振动头(60)的下方。

7.根据权利要求6所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述搅拌轴(71)从所述反应釜(20)的底部穿入反应釜(20)的内部,所述搅拌桨(72)位于所述反应釜(20)的内部,所述搅拌桨(72)呈锚形搅拌桨。

8.根据权利要求7所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述搅拌桨(72)位于所述反应釜(20)的下端,所述搅拌桨(72)离所述反应釜(20)内壁的距离小于所述搅拌桨(72)离所述反应釜(20)轴心的距离。

9.根据权利要求1所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述反应釜(20)的顶板上设有进料口(21),所述反应釜(20)的底板上设有出料口(22),所述反应釜(20)的下端外侧设有冷却夹套(23),所述冷却夹套(23)的上端设有出液口(25),所述冷却夹套(23)的下端设有进液口(24)。

10.根据权利要求1所述的用于液相石墨烯剥离的超声搅拌装置,其特征在于:所述支撑架(10)为三角支撑架,所述支撑架(10)的支撑脚与水平面的夹角为a,a≥45°,所述换能器(40)和变幅杆(50)皆采用高耐疲劳强度的金属制成。

技术总结

本申请涉及一种用于液相石墨烯剥离的超声搅拌装置,包括支撑架、反应釜、超声单元和搅拌单元,所述反应釜固定安装于所述支撑架上,所述超声单元包括依次连接的超声波发生器、换能器、变幅杆和振动头,所述振动头位于所述反应釜内,所述搅拌单元用于搅拌所述反应釜中的物料,所述变幅杆的第一端连接于所述换能器,所述变幅杆的第二端连接于所述振动头,所述变幅杆包括N个环形焊接圈。本申请中利用变幅杆独特的结构,将进入轴向的超声波振动转换为具有振幅径向分量的超声波振动,因此不仅有增幅作用,而且使实际动态空化作用领域被扩大,有利于石墨烯均匀剥离。

技术研发人员:胡艺民,黄丽蓉,刘潞,解亚楠

受保护的技术使用者:苏州世名彩捷科技有限公司

技术研发日:20230915

技术公布日:2024/4/24

- 还没有人留言评论。精彩留言会获得点赞!