一种治理锂电池电解液废气的机油曝气吸收装置

本技术涉及一种废气处理,尤其是一种治理锂电池电解液废气的机油曝气吸收装置。

背景技术:

1、随着锂电池生产和使用量的逐渐增加,废旧锂电池的数量也在逐年攀升,因此业带来了很多环境污染问题。在生产以及回收拆解锂电池的过程中,会产生锂电池的电解液废气,其中主要成分为氟化物和挥发性有机物(vocs),具有易腐蚀和浓度大的特点,会给生产带来极大的安全隐患,还会产生严重的环境污染。其中vocs处理有两种方法,一是将废气中的vocs消除(如:热氧化、催化氧化、等离子体氧化、生物降解、光降解等方法),二是从废气中分离vocs(如:冷凝、膜分离、吸附、吸收等方法),分离出的vocs经过相关方法处理可回收有机溶剂,实现资源的再利用。消除法有比较成熟的技术,在我国有很广的应用。在分离法中应用最广泛的是吸附技术,而冷凝、膜分离技术在实际应用中受到多种条件的制约。吸收法由于缺乏高效的吸收剂,其应用也不多。

技术实现思路

1、针对上述有效解决锂电池电解液废气去除效果差,成本较高问题,本实用新型提供一种治理锂电池电解液废气的机油曝气吸收装置。

2、为解决此技术问题,本实用新型采取以下方案:

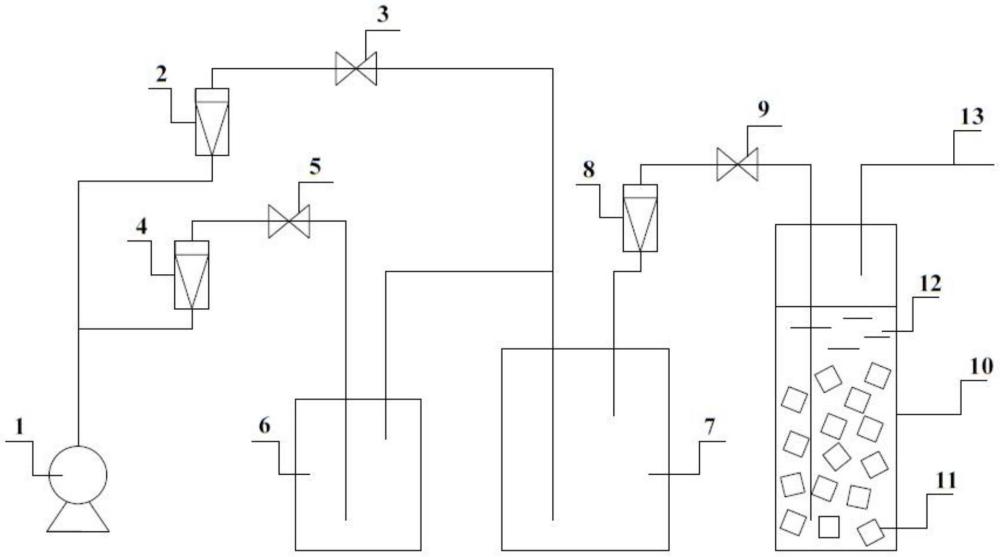

3、一种治理锂电池电解液废气的机油曝气吸收装置,空气泵1、1号转子流量计2、1号阀门3、2号转子流量计4、2号阀门5、气体挥发瓶6、混气瓶7、3号转子流量计8、3号阀门9、鼓泡吸收瓶10、无机填料11、机油12、尾气排放管13;其中:

4、所述空气泵1与所述1号转子流量计2相连接,所述1号转子流量计2与所述1号阀门3相连接,所述空气泵1与所述2号转子流量计4相连接,所述2号转子流量计4与所述2号阀门5相连接,所述2号阀门5和所述1号阀门3分别与所述气体挥发瓶6相连接,所述1号阀门3与所述混气瓶7相连接,所述混气瓶7与所述3号转子流量计8相连接,所述3号转子流量计8与所述3号阀门9相连接,所述3号阀门9与所述鼓泡吸收瓶10相连接,所述鼓泡吸收瓶10内部设有所述无机填料11和所述机油12,所述所述鼓泡吸收瓶10与所述尾气排放管13相连接。

5、进一步地,所述1号转子流量计(2)与所述2号转子流量计(4)通过三通管相连接。

6、进一步地,所述1号阀门(3)与所述混气瓶(7)底端相连。

7、进一步地,所述无机填料(11)的单元直径为8mm-12mm;所述所述鼓泡吸收瓶(10)内无机填料(11)的总体积为360ml。

8、通过采用前述技术方案,本实用新型与现有技术相比,具有以下优点:

9、本实用新型选取三种锂电池电解液废气中的挥发性有机物废气:三甲基氯硅烷(tmcs),六甲基二硅氧烷(mm)和碳酸甲乙酯(emc),利用机油做吸收剂,通过鼓泡吸收对废气进行处理。

10、本实用新型采用鼓泡吸收的方法,使废气与吸收剂机油充分反应,稳定运行,以提高去除效率,净化废气。本实用新型以废气去除率为指标,测定鼓泡吸收前后的废气浓度,以判断鼓泡吸收效果。这为锂电池电解液废气的处理提供新的思路和方法,可以有效解决锂电池电解液废气去除效果差,成本较高等问题。

技术特征:

1.一种治理锂电池电解液废气的机油曝气吸收装置,其特征在于:包括空气泵(1)、1号转子流量计(2)、1号阀门(3)、2号转子流量计(4)、2号阀门(5)、气体挥发瓶(6)、混气瓶(7)、3号转子流量计(8)、3号阀门(9)、鼓泡吸收瓶(10)、无机填料(11)、机油(12)、尾气排放管(13);其中:所述空气泵(1)与所述1号转子流量计(2)相连接,所述1号转子流量计(2)与所述1号阀门(3)相连接,所述空气泵(1)与所述2号转子流量计(4)相连接,所述2号转子流量计(4)与所述2号阀门(5)相连接,所述2号阀门(5)和所述1号阀门(3)分别与所述气体挥发瓶(6)相连接,所述1号阀门(3)与所述混气瓶(7)相连接,所述混气瓶(7)与所述3号转子流量计(8)相连接,所述3号转子流量计(8)与所述3号阀门(9)相连接,所述3号阀门(9)与所述鼓泡吸收瓶(10)相连接,所述鼓泡吸收瓶(10)内部设有所述无机填料(11)和所述机油(12),所述鼓泡吸收瓶(10)与所述尾气排放管(13)相连接。

2.根据权利要求1所述一种治理锂电池电解液废气的机油曝气吸收装置,其特征在于:所述1号转子流量计(2)与所述2号转子流量计(4)通过三通管相连接。

3.根据权利要求1所述一种治理锂电池电解液废气的机油曝气吸收装置,其特征在于:所述1号阀门(3)与所述混气瓶(7)底端相连。

4.根据权利要求1所述一种治理锂电池电解液废气的机油曝气吸收装置,其特征在于:所述无机填料(11)的单元直径为8mm-12mm;所述鼓泡吸收瓶(10)内无机填料(11)的总体积为360ml。

技术总结

本技术涉及一种治理锂电池电解液废气的机油曝气吸收装置,包括空气泵(1)、1号转子流量计(2)、1号阀门(3)、2号转子流量计(4)、2号阀门(5)、气体挥发瓶(6)、混气瓶(7)、3号转子流量计(8)、3号阀门(9)、鼓泡吸收瓶(10)、无机填料(11)、机油(12)、尾气排放管(13)。本技术采用鼓泡吸收的方法,使废气与吸收剂机油充分反应,稳定运行,以提高去除效率,净化废气。这为锂电池电解液废气的处理提供新的思路和方法,可以有效解决锂电池电解液废气去除效果差,成本较高等问题。

技术研发人员:朱福苗,龙绛雪,陈若怡,高攀峰,叶远富,戴源,刘帅豪

受保护的技术使用者:厦门理工学院

技术研发日:20230920

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!