一种管式膜组件的检漏装置的制作方法

本技术涉及膜设备,更具体地说,涉及一种管式膜组件的检漏装置。

背景技术:

1、随着经济的发展,城市人口快速增长和集中,地面水源已经严重匮乏,因而地表水的利用越来越广泛。但是由于容易受到工业废水以及生活污水的污染,地表水的利用难度逐渐加大,鉴于此膜分离技术应运而生。管式膜组件作为一种新型的半透膜物质分离的设备,广泛应用于饮用水处理、工业废水处理、生物制药、食品饮料等领域,实现了废物利用和资源回收,达到可持续发展的目标。

2、管式膜组件由多根薄壁管子组成,在这些管子内壁涂有半透膜,成为分离膜元件。多个分离膜元件按一定方式装配在模块内,称为膜组件。管式膜组件可以实现微滤、超滤、反渗透和气体分离等操作。但是管式膜组件在使用过程中可能会有一根或多根管式膜损坏发生破损泄漏,导致性能下降而达不到预期的设计效果,影响管式膜组件的使用效果及寿命,而对整个组件更换的时间和经济成本很高,所以需要精准判定损坏的管式膜,对其进行封堵,来保证管式膜组件的稳定运行。

3、现有技术在测试时会将透明弯头和管式膜组件连接到一起,并在透明弯头处灌满清水,然后在气源后外接一块调压表,气体经过压力调节后由管式膜组件产水口处进入管式膜组件,然后观察透明弯头中的水是否有气泡产生,有气泡产生的管式膜即为破损泄漏,然后对其定点封堵,直至无气泡产生。

4、然而因为管式膜相对比较脆弱,在检漏测试时对气压的精度要求极高,气压过高会将管式膜冲破,造成二次伤害;气压过低时透明弯头内的气泡不明显或无气泡,无法鉴定,而目前采用的气压表精度较差易损坏,并且损坏后不易及时察觉,经常会导致管式膜组件发生二次破损,造成不必要的损失。

5、因此,如何降低检漏过程中对管式膜造成二次损伤的几率,成为本领域技术人员亟待解决的技术问题。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种管式膜组件的检漏装置,以降低检漏过程中对管式膜造成二次损伤的几率。

2、为实现上述目的,本实用新型提供如下技术方案:

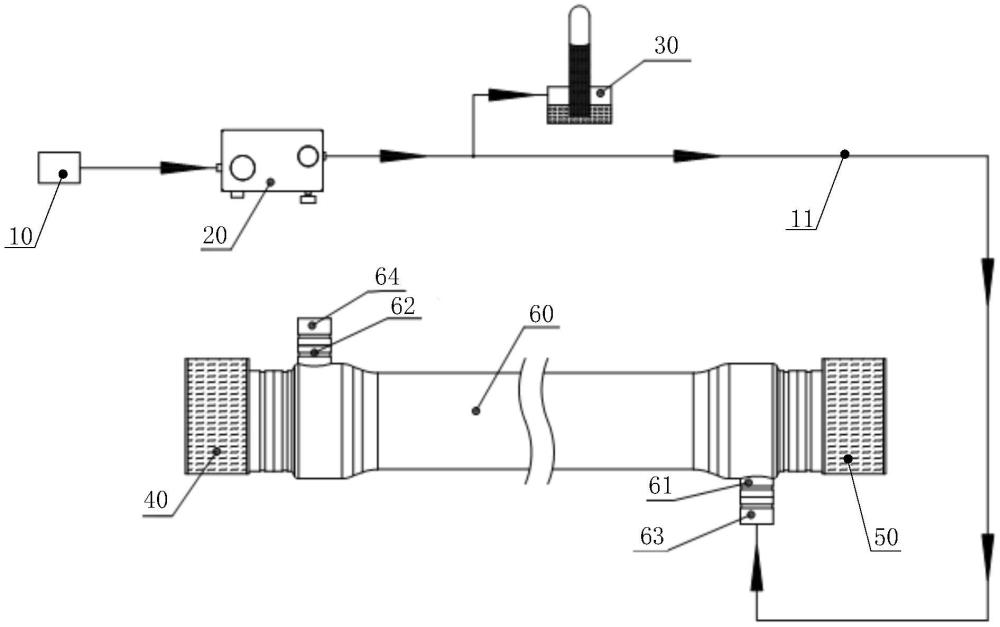

3、一种管式膜组件的检漏装置,包括:

4、气源,所述气源的输出端用于通过进气管与管式膜组件的第一产水口连接,且所述进气管上设置有调压阀组;

5、单管压力计,与所述进气管连通,且位于所述调压阀组的下游,用于检测所述气源输出气体的压力;

6、观测件,所述观测件为由透明材料制备,并与大气连通的管状件,用于设置于所述管式膜组件的第一端,以观测气泡的产出位置;

7、封堵件,用于封堵于所述管式膜组件的第二端。

8、可选地,在上述的管式膜组件的检漏装置中,所述观测件为透明弯头结构,所述弯头结构的一个接口连接于所述管式膜组件的第一端,另一个接口朝向远离地面的方向延伸,并与大气连通。

9、可选地,在上述的管式膜组件的检漏装置中,所述封堵件为弯头结构,所述弯头结构的一个接口连接于所述管式膜组件的第二端,另一个接口朝向远离地面的方向延伸,且所述封堵件内用于填充液体。

10、可选地,在上述的管式膜组件的检漏装置中,所述管式膜组件的第二端具有第一拷贝林接口,所述封堵件包括:

11、连接部,第一端设置有用于与所述第一拷贝林接口连接的第二拷贝林接口;

12、封堵部,为盘状结构,设置于所述连接部的第二端。

13、可选地,在上述的管式膜组件的检漏装置中,所述第一产水口设置有用于与所述进气管连接的气管快接头;

14、或,所述进气管的出口端连接有转接管接头,所述转接管接头的一端与所述第一产水口的端面贴合,用于通过抱箍紧固连接。

15、可选地,在上述的管式膜组件的检漏装置中,所述管式膜组件的第二产水口用于通过堵头件封堵。

16、可选地,在上述的管式膜组件的检漏装置中,所述调压阀组为三级调压阀组。

17、可选地,在上述的管式膜组件的检漏装置中,所述封堵件和所述观测件与所述管式膜组件之间均通过卡箍密封圈密封连接。

18、可选地,在上述的管式膜组件的检漏装置中,所述进气管上设置有单向阀,所述单向阀位于所述调压阀组的下游。

19、可选地,在上述的管式膜组件的检漏装置中,所述观测件和所述封堵件的结构相同或不同。

20、本实用新型提供的管式膜组件的检漏装置包括气源、单管压力计、观测件和封堵件。气源的输出端用于通过进气管与管式膜组件的第一产水口连接,以向管式膜组件内通气,且在进气管上设置有调压阀组,调压阀组用于对气源输出气体的压力进行可靠的多级调节。单管压力计与进气管连通,且位于调压阀组的下游,单管压力计是由一垂直管和与其连通并与其内径成一定比例的容器组成的液柱压力计,具有检测精准,成本低,且失效易观测的优点,可以可靠的检测气源由调压阀组调节后输出的气体压力。观测件用于设置于管式膜组件的第一端,观测件为由透明材料制备,并与大气连通的管状件,封堵件用于封堵于管式膜组件的第二端,实现对管式膜组件的封堵。

21、在检测时,先将观测件和封堵件分别连接于管式膜组件的两端,并在观测件处灌注清水或其他检测液体,在气源提供的气体经过调压阀组降压稳定后,将进气管连通至第一产水口处让气体进入管式膜组件内,然后观察观测件中的液体是否有气泡产生,有气泡产生的管式膜即为发生破损泄漏的管式膜,然后对可其定点封堵,直至再次检漏无气泡产生。

22、相较于现有技术,本实用新型提供的管式膜组件的检漏装置结构简单操作方便,漏点定位精确,通过调压阀组调控压力,调节可靠有效,且通过单管压力计实现对气压的检测,检测成本较低且精准,当单管压力计发生失灵或失效时,可以被直接被检漏人员观测到,进而进行更换,避免由于仪表失灵导致控压不精准造成管式膜二次损伤,调压阀组和单管压力计的组合使用实现了对气源输出气体压力的有效控制,并降低了检漏过程中对管式膜造成二次损伤的几率,保证了对管式膜组件的检漏效果;且本实用新型在各个连接处均采用快装结构连接,有效提高了使用效率,降低了对使用环境的需求。

技术特征:

1.一种管式膜组件的检漏装置,其特征在于,包括:

2.如权利要求1所述的管式膜组件的检漏装置,其特征在于,所述观测件(40)为透明弯头结构,所述弯头结构的一个接口连接于所述管式膜组件(60)的第一端,另一个接口朝向远离地面的方向延伸,并与大气连通。

3.如权利要求1所述的管式膜组件的检漏装置,其特征在于,所述封堵件(50)为弯头结构,所述弯头结构的一个接口连接于所述管式膜组件(60)的第二端,另一个接口朝向远离地面的方向延伸,且所述封堵件(50)内用于填充液体。

4.如权利要求1所述的管式膜组件的检漏装置,其特征在于,所述管式膜组件(60)的第二端具有第一拷贝林接口,所述封堵件(50)包括:

5.如权利要求1所述的管式膜组件的检漏装置,其特征在于,所述第一产水口(61)设置有用于与所述进气管(11)连接的气管快接头(63);

6.如权利要求1所述的管式膜组件的检漏装置,其特征在于,所述管式膜组件(60)的第二产水口(62)用于通过堵头件(64)封堵。

7.如权利要求1-6任意一项所述的管式膜组件的检漏装置,其特征在于,所述调压阀组(20)为三级调压阀组。

8.如权利要求1-6任意一项所述的管式膜组件的检漏装置,其特征在于,所述封堵件(50)和所述观测件(40)与所述管式膜组件(60)之间均通过卡箍密封圈密封连接。

9.如权利要求1-6任意一项所述的管式膜组件的检漏装置,其特征在于,所述进气管(11)上设置有单向阀,所述单向阀位于所述调压阀组(20)的下游。

10.如权利要求1-6任意一项所述的管式膜组件的检漏装置,其特征在于,所述观测件(40)和所述封堵件(50)的结构相同或不同。

技术总结

本技术公开的管式膜组件的检漏装置涉及膜设备技术领域,该装置包括气源、单管压力计、观测件和封堵件。气源的输出端用于通过进气管与管式膜组件的第一产水口连接,且在进气管上设置有调压阀组,调压阀组用于对气源输出气体的压力进行可靠的多级调节。单管压力计与进气管连通,且位于调压阀组的下游,可以可靠的检测气源由调压阀组调节后输出的气体压力。观测件用于设置于管式膜组件的第一端,观测件为由透明材料制备,并与大气连通的管状件,封堵件用于封堵于管式膜组件的第二端,实现对管式膜组件的封堵。在检测时,向管式膜组件内通气,然后观察观测件中的液体是否有气泡产生,有气泡产生的管式膜即为破损泄漏的管式膜。

技术研发人员:徐俊晨,何福海,李宁,魏齐,杨楠

受保护的技术使用者:中科瑞阳膜技术(北京)有限公司

技术研发日:20230920

技术公布日:2024/5/12

- 还没有人留言评论。精彩留言会获得点赞!