一种涂装车间智能化烘干装置的制作方法

本技术涉及烘干,更具体地说,涉及一种涂装车间智能化烘干装置。

背景技术:

1、烘干机有带式烘干,滚筒烘干,箱式烘干,塔式烘干等几种模式;热源有煤,电,气等;物料在烘干过程中有热风气流式和辐射式等,热风滚筒烘干是热气流从尾部向前运动,与物料充分接触,通过热传导、对流、辐射传热量充分利用;将热能直接传递给物料,使物料的水分在筒体内不断被蒸发,入料口的引风装置将大量的水分、湿气流抽出,防止粉尘外排造成的二次污染;通过内螺旋搅拌、扫散、抄板,推进物料运动,完成整个烘干过程;逆流传导脱湿,避免减少重复烘干程序。

2、中国专利授权公告号:cn210022743u提供了一种涂装用可调风向烘干装置,本实用新型的优点在于:结构简单,操作方便,通过设置传送机构和烘干机构,实现零件的传送和烘干,通过设置风循环导向机构,调整风向以及中间部位循环风量,实现中间温度高,两边温度低,从而达到烘干且节约能源的效果且零件受热更加均匀,有利于提高零件表面质量,实用性高,现有的烘干设备在使用时,产生的耗能较大,没有进行回收利用,导致成本增加,工作效率也比较低。

3、因此,针对上述问题提出一种涂装车间智能化烘干装置。

技术实现思路

1、1.要解决的技术问题

2、针对现有的烘干设备在使用时,产生的耗能较大,没有进行回收利用,导致成本增加,工作效率也比较低,本实用新型的目的在于提供一种涂装车间智能化烘干装置,它可以实现对车辆进行烘干时,首先烘干组件上的旋转块在固定杆中间转动,带动第二伸缩杆运动,第二伸缩杆与自身一端转动连接的第一伸缩杆之间相互配合,通过第一伸缩杆下端固定连接的导向块和滑轮在u型滑轨上进行运动,使得导向块一端设置的烘干机和吸气机完成对车辆四周进行烘干工作和收集工作,从而对资源进行了合理利用,形成了资源循环避免浪费,提高了工作效率。

3、2.技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

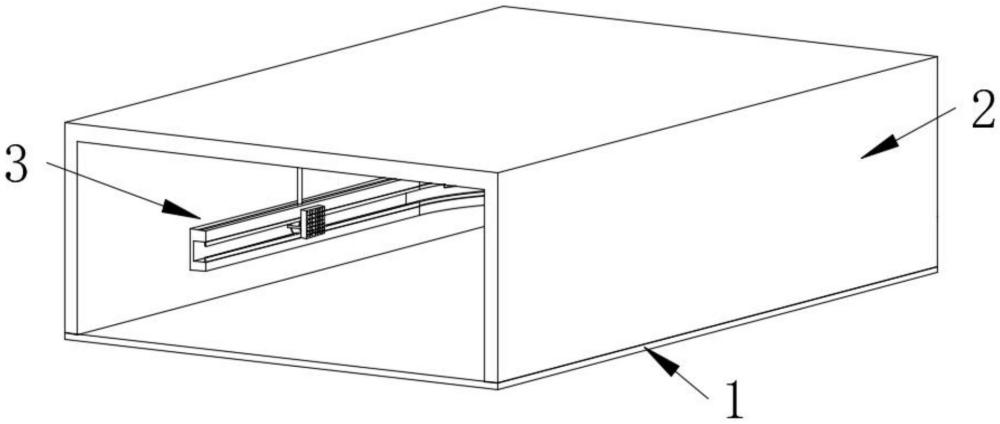

5、一种涂装车间智能化烘干装置,包括基座,所述基座上端固定连接有烘房室,所述烘房室内安装有滑动组件,所述滑动组件上端安装有烘干组件。

6、进一步的,所述滑动组件包括u型滑轨,所述u型滑轨安装在烘房室内,所述u型滑轨内侧固定连接有一对限位块,所述u型滑轨上端开设有滑槽。

7、进一步的,所述烘干组件包括回流软管、烘干机、吸气机、滑轮、第一伸缩杆、第二伸缩杆、导向块、固定杆、和过滤网,一对所述滑轮滑动连接在u型滑轨内,一对所述导向块与滑轮转动连接。

8、进一步的,一对所述导向块内侧分别固定连接有烘干机和吸气机,所述导向块上端固定连接有第一伸缩杆。

9、进一步的,所述第一伸缩杆与滑槽滑动连接,所述第一伸缩杆上端与第二伸缩杆转动连接,一对所述第二伸缩杆相互靠近一端固定连接有固定杆,所述烘房室顶部安装有电机,所述电机输出端固定连接有固定杆。

10、进一步的,所述回流软管两端分别与烘干机和吸气机固定连接,所述回流软管外包围于烘房室,所述回流软管内安装有过滤网,所述过滤网为可拆式。

11、3.有益效果

12、相比于现有技术,本实用新型的优点在于:

13、本实用新型产品工作时,首先烘干组件上的旋转块在固定杆中间转动,带动第二伸缩杆运动,第二伸缩杆与自身一端转动连接的第一伸缩杆之间相互配合,通过第一伸缩杆下端固定连接的导向块和滑轮在u型滑轨上进行运动,使得导向块一端设置的烘干机和吸气机完成对车辆四周进行烘干工作和收集工作,从而对资源进行了合理利用,形成了资源循环避免浪费,提高了工作效率。

技术特征:

1.一种涂装车间智能化烘干装置,包括基座(1),其特征在于:所述基座(1)上端固定连接有烘房室(2),所述烘房室(2)内安装有滑动组件(3),所述滑动组件(3)上端安装有烘干组件(4);

2.根据权利要求1所述的一种涂装车间智能化烘干装置,其特征在于:所述第一伸缩杆(405)与滑槽(302)滑动连接,所述第一伸缩杆(405)上端与第二伸缩杆(406)转动连接,一对所述第二伸缩杆(406)相互靠近一端固定连接有固定杆(408)。

3.根据权利要求1所述的一种涂装车间智能化烘干装置,其特征在于:所述烘房室(2)顶部安装有电机,所述电机输出端固定连接有固定杆(408)。

4.根据权利要求1所述的一种涂装车间智能化烘干装置,其特征在于:所述回流软管(401)两端分别与烘干机(402)和吸气机(403)固定连接,所述回流软管(401)安装在烘房室(2)内,所述回流软管(401)内安装有过滤网,所述过滤网为可拆式。

技术总结

本技术公开了一种涂装车间智能化烘干装置,属于烘干技术领域,一种涂装车间智能化烘干装置,包括基座,基座上端固定连接有烘房室,烘房室内安装有滑动组件,滑动组件上端安装有烘干组件,当工人启动设备时,烘干设备通过自动计算车辆到达烤房的时间,自动提前开启及关闭,通过PLC程序,控制顺序先利用RFID进行车身识别,反馈车身位置进行定位,然后通过烘干室内安装的滑动组件对车身全方位工作,滑动组件和烘干组件相互配合对车辆进行全面烘干,本技术产品工作时,完成了工作产生的耗能收集,对资源进行了合理利用,形成了资源循环减少浪费,提高了工作效率。

技术研发人员:丁峰,张德松

受保护的技术使用者:苏州天成涂装系统股份有限公司

技术研发日:20230927

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!