一种新型框式搅拌机的制作方法

本技术属于搅拌,涉及一种新型框式搅拌机。

背景技术:

1、搅拌罐又称配制罐、搅拌槽,是将一种或几种物料按工艺配比进行混配或反应的混合搅拌容器。搅拌罐主要用于涂料、化工、食品、饮料、矿业、医药、危废处置行业,在危废行业应用较多,特别是处置或将固体工业废弃物资源化转换过程中,需要不同型号和不同搅拌方式的搅拌槽进行作业。

2、目前,搅拌罐中的搅拌框与搅拌轴固接,既可兼顾搅拌位于搅拌罐底部的物料,又可搅拌中上部的物料。如中国专利公开一种框式搅拌配液罐[授权公告号为cn206746027u],其设置的双层搅拌桨能有效将底部和中上部的物料充分混合和搅拌。

3、但上述框式搅拌配液罐不能对某些有气泡产生的反应体系进行物理消除或破解气泡,只能通过添加一些化学消泡剂进行消泡处理,虽然能消除气泡产生的不良影响,但增加生产成本,添加化学消泡剂后增加相应的物料,影响反应产物的品质。

技术实现思路

1、本实用新型的目的是针对现有的技术存在上述问题,提出一种能破碎反应体系中产生的气泡的新型框式搅拌机。

2、本实用新型的目的可通过下列技术方案来实现:

3、新型框式搅拌机,包括呈筒状的反应槽、设于反应槽顶端的上封头和设于反应槽底端的下封头,所述反应槽内具有纵向设置的搅拌轴,所述搅拌轴的上端伸出上封头后与固定在上封头上方的减速电机连接,所述搅拌轴上设有下层搅拌叶、中层搅拌叶和上层破泡杆,所述上层破泡杆用于破碎反应体系中产生的气泡。下层搅拌叶、中层搅拌叶和上层破泡杆分别位于反应槽内且沿搅拌轴的轴向由下往上依次设置,下层搅拌叶和中层搅拌叶用于将浆液充分搅拌起来,避免液体中的固体颗粒沉积。

4、在上述新型框式搅拌机中,所述下层搅拌叶包括呈“u”形的框形叶片和水平杆,所述框形叶片的底部靠近下封头的内壁且框形叶片底部的弯曲弧度与下封头的弯曲弧度一致,所述框形叶片的两侧靠近反应槽内壁且框形叶片的两侧与反应槽内壁平行,所述框形叶片的两侧上部通过水平杆与搅拌轴连接。

5、在上述新型框式搅拌机中,所述中层搅拌叶包括若干沿搅拌轴径向延伸的矩形叶片,若干矩形叶片沿搅拌轴周向均匀分布。

6、矩形叶片的长度方向沿搅拌轴径向延伸,矩形叶片的宽度方向沿搅拌轴轴向延伸,矩形叶片能很好的对浆液进行搅拌。

7、在上述新型框式搅拌机中,所述上层破泡杆为若干个且沿搅拌轴径向延伸,若干所述上层破泡杆沿搅拌轴周向均匀分布。

8、在上述新型框式搅拌机中,所述反应槽和下封头的外壁设置有夹套,所述夹套与反应槽和下封头之间形成有夹腔,所述夹套的底部设有与夹腔连通的进口,其顶部设有与夹腔连通的出口。

9、可通过进口向夹腔注入热水/冷水,对反应体系进行保温或降温。在夹套的外层覆盖保温层,保温层中间填满保温材料,保温层外覆盖铝膜。

10、在上述新型框式搅拌机中,所述搅拌轴上设有自吸叶轮。

11、当将自吸叶轮设置在搅拌轴下端时,自吸叶轮会将位于叶轮边缘的浆液甩出,使自吸叶轮内腔形成负压,在负压作用下将位于下层搅拌叶下方的浆液吸入到搅拌空间内,方便对浆液进行充分搅拌,下层搅拌叶固定在自吸叶轮上。

12、在上述新型框式搅拌机中,所述上封头、反应槽的上部与下部、以及下封头的底部均设有物料进出阀,物料进出阀均为隔膜阀。

13、在上述新型框式搅拌机中,所述上封头上还设有多个进料口和一个出气口,多个进料口和一个出气口分别与反应槽的内腔连通。

14、在上述新型框式搅拌机中,所述上封头上设有人孔、视镜、防爆视灯、安全阀、压力表座和测温孔座,所述人孔、视镜、防爆视灯、压力表座、测温孔座和安全阀沿圆周方向均匀布置。

15、在上述新型框式搅拌机中,所述反应槽四周外壁设置有若干个支耳,若干所述支耳沿圆周均匀分布。支耳为四个。

16、在上述新型框式搅拌机中,所述下封头的上边缘设置有温度感应器插入口,所述温度感应器插入口中插有温度感应装置。

17、温度感应装置可以是温度计等用于测量温度的装置。

18、与现有技术相比,本新型框式搅拌机具有以下优点:

19、框形叶片的形状与下封头和反应槽内壁的形状贴合,搅拌时能够将反应槽中的浆液充分搅拌起来,避免液体中的固体颗粒沉积,提高传质效果;反应体系中产生的气泡被上层破泡杆破碎,减少汽泡现场产生,保证反应槽的有效容积;在夹套中通入冷却水或热水,能对反应体系进行保温或降温处置;通过设置的自吸叶轮可对反应槽外浆液进行充分自吸和搅拌分散。

技术特征:

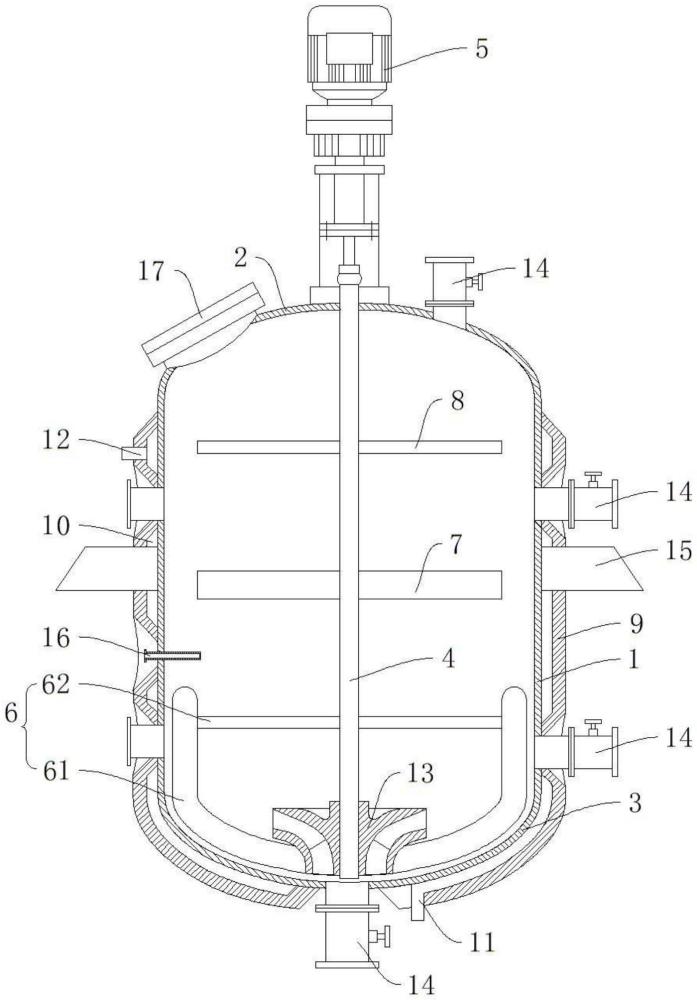

1.一种新型框式搅拌机,包括呈筒状的反应槽(1)、设于反应槽(1)顶端的上封头(2)和设于反应槽(1)底端的下封头(3),所述反应槽(1)内具有纵向设置的搅拌轴(4),所述搅拌轴(4)的上端伸出上封头(2)后与固定在上封头(2)上方的减速电机(5)连接,其特征在于,所述搅拌轴(4)上设有下层搅拌叶(6)、中层搅拌叶(7)和上层破泡杆(8),所述上层破泡杆(8)用于破碎反应体系中产生的气泡。

2.根据权利要求1所述的新型框式搅拌机,其特征在于,所述下层搅拌叶(6)包括呈“u”形的框形叶片(61)和水平杆(62),所述框形叶片(61)的底部靠近下封头(3)的内壁且框形叶片(61)底部的弯曲弧度与下封头(3)的弯曲弧度一致,所述框形叶片(61)的两侧靠近反应槽(1)内壁且框形叶片(61)的两侧与反应槽(1)内壁平行,所述框形叶片(61)的两侧上部通过水平杆(62)与搅拌轴(4)连接。

3.根据权利要求1所述的新型框式搅拌机,其特征在于,所述中层搅拌叶(7)包括若干沿搅拌轴(4)径向延伸的矩形叶片,若干矩形叶片沿搅拌轴(4)周向均匀分布。

4.根据权利要求1所述的新型框式搅拌机,其特征在于,所述上层破泡杆(8)为若干个且沿搅拌轴(4)径向延伸,若干所述上层破泡杆(8)沿搅拌轴(4)周向均匀分布。

5.根据权利要求1所述的新型框式搅拌机,其特征在于,所述反应槽(1)和下封头(3)的外壁设置有夹套(9),所述夹套(9)与反应槽(1)和下封头(3)之间形成有夹腔(10),所述夹套(9)的底部设有与夹腔(10)连通的进口(11),其顶部设有与夹腔(10)连通的出口(12)。

6.根据权利要求1所述的新型框式搅拌机,其特征在于,所述搅拌轴(4)上设有自吸叶轮(13)。

7.根据权利要求1所述的新型框式搅拌机,其特征在于,所述上封头(2)、反应槽(1)的上部与下部、下封头(3)的底部均设有物料进出阀(14)。

8.根据权利要求1所述的新型框式搅拌机,其特征在于,所述上封头(2)上还设有多个进料口和一个出气口,多个进料口和一个出气口分别与反应槽(1)的内腔连通。

9.根据权利要求1所述的新型框式搅拌机,其特征在于,所述反应槽(1)四周外壁设置有若干个支耳(15),若干所述支耳(15)沿圆周均匀分布。

10.根据权利要求1所述的新型框式搅拌机,其特征在于,所述下封头(3)的上边缘设置有温度感应器插入口,所述温度感应器插入口中插有温度感应装置(16)。

技术总结

本技术提供一种新型框式搅拌机,属于搅拌技术领域。它解决现有框式搅拌机不能物理消除气泡的问题。本新型框式搅拌机,包括呈筒状的反应槽、设于反应槽顶端的上封头和设于反应槽底端的下封头,反应槽内具有纵向设置的搅拌轴,搅拌轴的上端伸出上封头后与固定在上封头上方的减速电机连接,搅拌轴上设有下层搅拌叶、中层搅拌叶和上层破泡杆,上层破泡杆用于破碎反应体系中产生的气泡。反应体系中产生的气泡被上层破泡杆破碎,减少汽泡现场产生,保证反应槽的有效容积。

技术研发人员:谷亮,文学锋,张海,夏光郴,王红

受保护的技术使用者:重庆瀚渝再生资源有限公司

技术研发日:20230927

技术公布日:2024/5/19

- 还没有人留言评论。精彩留言会获得点赞!