一种单硬脂酸甘油酯造粒装置的制作方法

本技术涉及油酯造粒,具体为一种单硬脂酸甘油酯造粒装置。

背景技术:

1、甘油硬脂酸酯又叫硬脂酸甘油酯、单硬脂酸甘油酯,原料经过催化反应生产后再经过薄膜蒸发器得到的重组分为蒸馏单硬脂酸甘油酯产品,冷却后泵入造粒装置进行造粒和后续包装,现有造粒装置不便在对单硬脂酸甘油酯挤压时进行辅助冷却挤压造粒,影响生产使用效率,因此可知现在的造粒装置基本满足人们需求,但是仍然存在一些问题。

2、现有装置:不便在对单硬脂酸甘油酯挤压时进行辅助冷却挤压造粒,影响生产使用效率。因此亟需一种单硬脂酸甘油酯造粒装置来解决上述问题。

技术实现思路

1、本实用新型的目的在于提供一种单硬脂酸甘油酯造粒装置,以解决上述背景技术中提出的现有装置:不便在对单硬脂酸甘油酯挤压时进行辅助冷却挤压造粒,影响生产使用效率的问题。

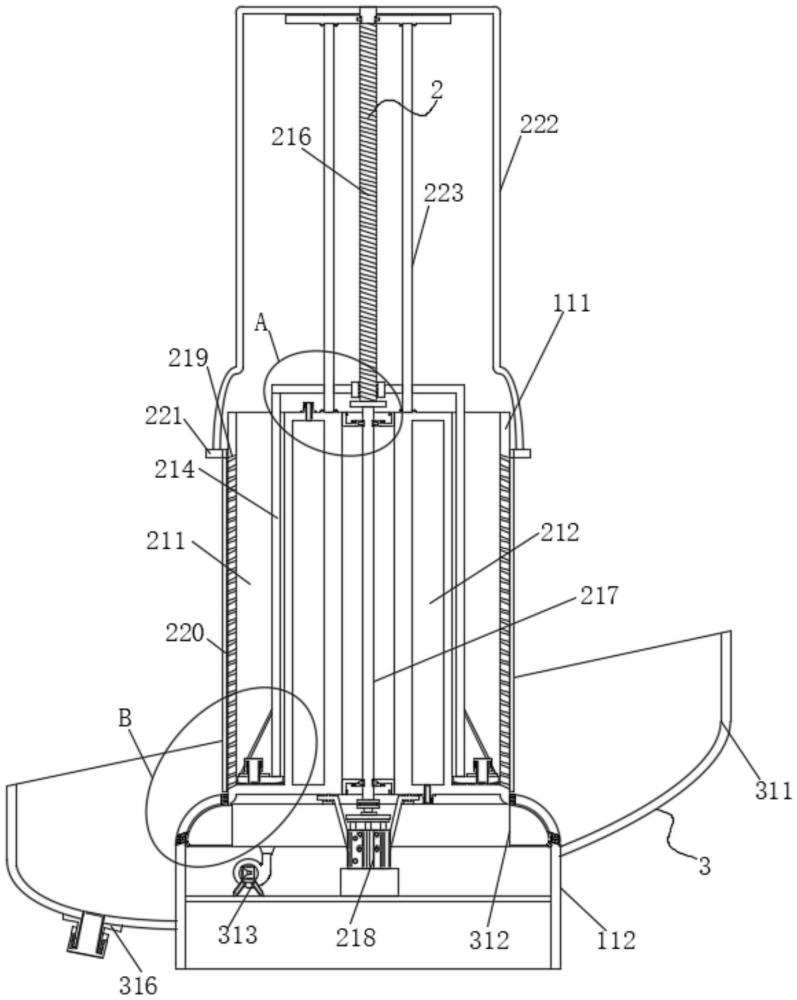

2、为实现上述目的,本实用新型提供如下技术方案:一种单硬脂酸甘油酯造粒装置,包括置料筒,所述置料筒底部装配有支撑座,所述置料筒内部设置有挤压结构,所述支撑座外部设置有辅助装置,所述挤压结构包括置料环腔和冷却仓,所述置料环腔开设在置料筒内部外侧,所述冷却仓开设在置料环腔内侧,所述置料环腔内部设置有挤压环板,所述挤压环板表面固定有支撑架,所述支撑架顶部固定有移动板,所述移动板中部螺纹连接有螺杆,所述螺杆底部固定有驱动杆,所述驱动杆贯穿插设在置料筒中部,所述驱动杆底端连接有伺服电机,所述伺服电机装配在置料筒底部,所述置料筒侧壁开设有与置料环腔贯通的挤出槽,所述挤出槽外部设置有切条,所述切条贴合在置料筒侧边。

3、优选的,所述切条上端固定有装配圈,所述装配圈套设在置料筒上部,所述装配圈表面固定有转架,所述转架顶部固定在螺杆顶端,所述切条靠近置料筒的一侧呈尖形设置。

4、优选的,所述移动板侧边贯穿插设有支撑滑架,所述支撑滑架下端固定在置料筒顶部,所述支撑滑架上端套设在螺杆上端,所述驱动杆外壁固定有装配卡圈,所述装配卡圈外部套设有装配卡套,所述装配卡套装配在置料筒内部。

5、优选的,所述置料筒上下端装配有与冷却仓连通的补充对接座,所述挤压环板上部装配有注料对接座,所述支撑架侧边装配有稳定杆,所述稳定杆固定在挤压环板表面,所述挤压环板下表面胶粘有密封垫。

6、优选的,所述辅助装置包括接料罩,所述接料罩环绕在置料筒下端,且接料罩装配在支撑座外壁,所述支撑座内壁装配有吹风环管,所述吹风环管下端连通有鼓风机,所述鼓风机装配在支撑座内部,所述支撑座内部和吹风环管侧壁开设有连通的吹风口。

7、优选的,所述接料罩呈左底右高的倾斜状设置,所述吹风口内壁填充装配有通风网,所述接料罩左侧底部装配有出料座。

8、与现有技术相比,本实用新型的有益效果是:

9、1、该单硬脂酸甘油酯造粒装置设置有挤压结构,在置料环腔和冷却仓的设置下,便于在置料环腔内部加注单硬脂酸甘油酯,在冷却仓内部注入冷却液辅助冷却,使得挤压环板对置料环腔内部进行挤压时,便于通过挤出槽挤出,通过切条刮切,便于形成颗粒,使得操作使用更加便捷,通过此设计,提高了造粒装置的便捷性和实用性。

10、2、该单硬脂酸甘油酯造粒装置设置有辅助装置,在接料罩的设置下,便于对刮切后的颗粒进行收集,同时在吹风环管和鼓风机的设置下,通过吹风口便于对颗粒的吹动,便于后续收集包装,通过此设计,提高了造粒装置的便捷性和实用性。

技术特征:

1.一种单硬脂酸甘油酯造粒装置,包括置料筒(111),所述置料筒(111)底部装配有支撑座(112),其特征在于:所述置料筒(111)内部设置有挤压结构(2),所述支撑座(112)外部设置有辅助装置(3),所述挤压结构(2)包括置料环腔(211)和冷却仓(212),所述置料环腔(211)开设在置料筒(111)内部外侧,所述冷却仓(212)开设在置料环腔(211)内侧,所述置料环腔(211)内部设置有挤压环板(213),所述挤压环板(213)表面固定有支撑架(214),所述支撑架(214)顶部固定有移动板(215),所述移动板(215)中部螺纹连接有螺杆(216),所述螺杆(216)底部固定有驱动杆(217),所述驱动杆(217)贯穿插设在置料筒(111)中部,所述驱动杆(217)底端连接有伺服电机(218),所述伺服电机(218)装配在置料筒(111)底部,所述置料筒(111)侧壁开设有与置料环腔(211)贯通的挤出槽(219),所述挤出槽(219)外部设置有切条(220),所述切条(220)贴合在置料筒(111)侧边。

2.根据权利要求1所述的一种单硬脂酸甘油酯造粒装置,其特征在于:所述切条(220)上端固定有装配圈(221),所述装配圈(221)套设在置料筒(111)上部,所述装配圈(221)表面固定有转架(222),所述转架(222)顶部固定在螺杆(216)顶端,所述切条(220)靠近置料筒(111)的一侧呈尖形设置。

3.根据权利要求1所述的一种单硬脂酸甘油酯造粒装置,其特征在于:所述移动板(215)侧边贯穿插设有支撑滑架(223),所述支撑滑架(223)下端固定在置料筒(111)顶部,所述支撑滑架(223)上端套设在螺杆(216)上端,所述驱动杆(217)外壁固定有装配卡圈(224),所述装配卡圈(224)外部套设有装配卡套(225),所述装配卡套(225)装配在置料筒(111)内部。

4.根据权利要求1所述的一种单硬脂酸甘油酯造粒装置,其特征在于:所述置料筒(111)上下端装配有与冷却仓(212)连通的补充对接座(226),所述挤压环板(213)上部装配有注料对接座(227),所述支撑架(214)侧边装配有稳定杆(228),所述稳定杆(228)固定在挤压环板(213)表面,所述挤压环板(213)下表面胶粘有密封垫(229)。

5.根据权利要求1所述的一种单硬脂酸甘油酯造粒装置,其特征在于:所述辅助装置(3)包括接料罩(311),所述接料罩(311)环绕在置料筒(111)下端,且接料罩(311)装配在支撑座(112)外壁,所述支撑座(112)内壁装配有吹风环管(312),所述吹风环管(312)下端连通有鼓风机(313),所述鼓风机(313)装配在支撑座(112)内部,所述支撑座(112)内部和吹风环管(312)侧壁开设有连通的吹风口(314)。

6.根据权利要求5所述的一种单硬脂酸甘油酯造粒装置,其特征在于:所述接料罩(311)呈左底右高的倾斜状设置,所述吹风口(314)内壁填充装配有通风网(315),所述接料罩(311)左侧底部装配有出料座(316)。

技术总结

本技术涉及油酯造粒技术领域,具体为一种单硬脂酸甘油酯造粒装置,包括置料筒,所述置料筒底部装配有支撑座,所述置料筒内部设置有挤压结构,所述支撑座外部设置有辅助装置,所述挤压结构包括置料环腔和冷却仓,所述置料环腔开设在置料筒内部外侧,所述冷却仓开设在置料环腔内侧,所述置料环腔内部设置有挤压环板,所述挤压环板表面固定有支撑架,所述支撑架顶部固定有移动板,所述移动板中部螺纹连接有螺杆,所述螺杆底部固定有驱动杆,所述驱动杆贯穿插设在置料筒中部,所述驱动杆底端连接有伺服电机,所述伺服电机装配在置料筒底部。本技术便于对其挤出造粒以及进行辅助冷却和刮切,使得操作更加便捷。

技术研发人员:陈莹,陆建军,吉祖军,秦勇明,李飞,刘兴稳

受保护的技术使用者:江苏金桥油脂科技有限公司

技术研发日:20230929

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!