一种刮膜蒸发器的制作方法

本技术涉及蒸发设备,特别是涉及一种刮膜蒸发器。

背景技术:

1、刮膜蒸发器是通过旋转刮膜器强制成膜并高速流动,可在真空条件下进行降膜蒸发的一种新型高效蒸发器,热传递效率高,停留时间短。通常,制备hdi多聚体或hdi缩二脲的过程中,需在反应后,经刮膜蒸发器精制,分离得到产品。

2、刮膜蒸发器从气液平衡原理上属于简单蒸馏过程。由于液膜厚度很薄,所以可以有效降低温差损失;由于物料停留时间短,所以广泛应用于热敏性物料的蒸发过程;由于刮板的直接搅拌作用,广泛应用于高粘度物料的蒸发过程。但由于刮膜蒸发器自身结构缺陷,存在汽化的蒸汽在刮板作用下在刮膜蒸发器内旋转,不能及时离开刮膜蒸发器的问题。当需要将浓缩液中轻组分含量降到很低的场合,效果不太理想。

技术实现思路

1、本实用新型的目的是提供一种刮膜蒸发器,特别是一种蒸发强度大、蒸发效率高、轻组分残留量低的刮膜蒸发器。

2、为达到上述目的,本实用新型采用的技术方案是:

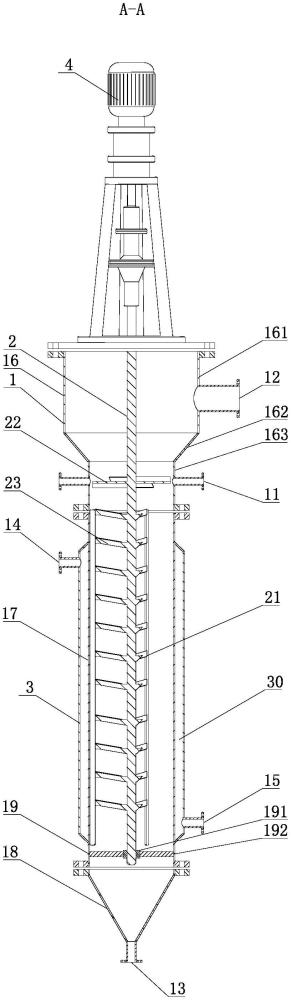

3、一种刮膜蒸发器,包括:

4、筒体:所述的筒体设置有进料口、蒸汽出口以及出料口;

5、刮板:所述的刮板设置在所述的筒体内;

6、刮板驱动组件:所述的刮板驱动组件用于驱动所述的刮板转动,其包括动力源、转轴,所述的转轴一端与所述的动力源连接,所述的刮板连接在所述的转轴上;

7、加热组件,所述的加热组件用于对所述的筒体内部进行加热,

8、所述的刮膜蒸发器还包括液体分布器、蒸发促进组件中的至少一者,所述的液体分布器设置在所述的筒体内的进料口处,且位于所述的刮板的上方;所述的蒸发促进组件设置在所述的转轴与所述的刮板之间。

9、上述技术方案优选地,所述的液体分布器包括多个桨叶,多个所述的桨叶绕所述的转轴的周向分布,所述的桨叶的一端与所述的转轴连接,所述的桨叶的另一端与所述的筒体的内壁面之间形成间隙,且所述的桨叶的法线与所述的转轴的轴线之间形成30-60°的夹角。所述的桨叶的另一端可以将进料的液体分布到所述的筒体内壁,中间部分可以促进已经蒸发的蒸汽上扬并快速离开所述的筒体。

10、上述技术方案优选地,所述的蒸发促进组件包括多个辐板,多个所述的辐板沿所述的转轴的轴向分布,所述的辐板一端与所述的转轴连接,另一端与所述的刮板连接,所述的辐板的法线与所述的转轴的轴线之间形成30-60°的夹角。所述的辐板一方面将刮板固定到转轴上,另一方面促进将已经蒸发的蒸汽上扬并快速离开所述的筒体。

11、进一步优选地,所述的辐板包括依次连接的第一连接段、倾斜段以及第二连接段,所述的第一连接段与所述的转轴连接,所述的第二连接段与所述的刮板连接,且所述的第一连接段、第二连接段在竖直方向上形成高度差,所述的倾斜段的法线与所述的转轴的轴线之间形成30-60°的夹角,既能够保证所述的辐板与所述的转轴、刮板之间的连接强度,又具有上扬蒸汽的作用。

12、上述技术方案优选地,所述的刮板设置有多个,多个所述的刮板绕所述的转轴的周向分布,每个所述的刮板与所述的转轴之间均设置有所述的蒸发促进组件。

13、上述技术方案优选地,所述的筒体包括从上至下依次设置的第一筒体、第二筒体以及第三筒体,所述的进料口、蒸汽出口均设置在所述的第一筒体上,且所述的蒸汽出口位于所述的进料口的上方;所述的加热组件设置在所述的第二筒体上,所述的刮板设置在所述的第二筒体内;所述的出料口设置在所述的第三筒体上。

14、进一步优选地,所述的第一筒体与所述的第二筒体之间,和/或,所述的第二筒体与所述的第三筒体之间可拆卸地连接,方便所述的刮膜蒸发器加工及维修。

15、进一步优选地,所述的第一筒体具有从上至下依次设置的气液分离段、过渡段以及进料段,所述的气液分离段的外径大于所述的进料段的外径,所述的过渡段连接所述的气液分离段、进料段,所述的进料口设置在所述的进料段上,所述的蒸汽出口设置在所述的气液分离段。

16、上述技术方案优选地,所述的加热组件包括套体、第一热媒接口以及第二热媒接口,所述的套体套设在所述的筒体的外周,并与所述的筒体外壁之间形成加热腔,所述的第一热媒接口、第二热媒接口设置在所述的套体上,所述的套体虽然加工方便,但换热系数相对稍差。

17、进一步优选地,所述的加热组件还包括导流板,所述的导流板设置在所述的加热腔内,并在所述的加热腔内呈螺旋下行分布,所述的导流板可以提高换热系数,提高所述的刮膜蒸发器处理能力。

18、上述技术方案优选地,所述的加热组件包括半管体、第一热媒接口以及第二热媒接口,所述的半管体螺旋下行设置在所述的筒体的外周,并与所述的筒体外壁之间形成加热腔,所述的第一热媒接口、第二热媒接口设置在所述的半管体上,所述的半管体虽然加工过程复杂,但能够承受很高的压力并且具有高的传热系数。

19、上述技术方案优选地,所述的刮膜蒸发器还包括防晃组件,所述的防晃组件包括轴套、多个固定板,所述的轴套套设在所述的转轴的另一端,多个所述的固定板绕所述的转轴的周向分布,所述的固定板的一端与所述的轴套连接,另一端与所述的筒体连接。所述的防晃组件限定了所述的转轴径向的微小位移,避免所述的转轴带动所述的刮板晃动刮擦到所述的筒体内壁。

20、由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

21、本实用新型通过液体分布器和蒸发促进组件,大大降低了已经汽化的蒸汽在刮膜蒸发器中的停留时间,一方面提高了蒸发强度和蒸发效率,另一方面轻组分残留量低。

技术特征:

1.一种刮膜蒸发器,包括:

2.根据权利要求1所述的刮膜蒸发器,其特征在于:所述的液体分布器包括多个桨叶,多个所述的桨叶绕所述的转轴的周向分布,所述的桨叶的一端与所述的转轴连接,所述的桨叶的另一端与所述的筒体的内壁面之间形成间隙,且所述的桨叶的法线与所述的转轴的轴线之间形成30-60°的夹角。

3.根据权利要求1所述的刮膜蒸发器,其特征在于:所述的蒸发促进组件包括多个辐板,多个所述的辐板沿所述的转轴的轴向分布,所述的辐板一端与所述的转轴连接,另一端与所述的刮板连接,所述的辐板的法线与所述的转轴的轴线之间形成30-60°的夹角。

4.根据权利要求3所述的刮膜蒸发器,其特征在于:所述的辐板包括依次连接的第一连接段、倾斜段以及第二连接段,所述的第一连接段与所述的转轴连接,所述的第二连接段与所述的刮板连接,且所述的第一连接段、第二连接段在竖直方向上形成高度差,所述的倾斜段的法线与所述的转轴的轴线之间形成30-60°的夹角。

5.根据权利要求1或3所述的刮膜蒸发器,其特征在于:所述的刮板设置有多个,多个所述的刮板绕所述的转轴的周向分布,每个所述的刮板与所述的转轴之间均设置有所述的蒸发促进组件。

6.根据权利要求1所述的刮膜蒸发器,其特征在于:所述的筒体包括从上至下依次设置的第一筒体、第二筒体以及第三筒体,所述的进料口、蒸汽出口均设置在所述的第一筒体上,且所述的蒸汽出口位于所述的进料口的上方;所述的加热组件设置在所述的第二筒体上,所述的刮板设置在所述的第二筒体内;所述的出料口设置在所述的第三筒体上;

7.根据权利要求1所述的刮膜蒸发器,其特征在于:所述的加热组件包括套体、第一热媒接口以及第二热媒接口,所述的套体套设在所述的筒体的外周,并与所述的筒体外壁之间形成加热腔,所述的第一热媒接口、第二热媒接口设置在所述的套体上。

8.根据权利要求7所述的刮膜蒸发器,其特征在于:所述的加热组件还包括导流板,所述的导流板设置在所述的加热腔内,并在所述的加热腔内呈螺旋下行分布。

9.根据权利要求1所述的刮膜蒸发器,其特征在于:所述的加热组件包括半管体、第一热媒接口以及第二热媒接口,所述的半管体螺旋下行设置在所述的筒体的外周,并与所述的筒体外壁之间形成加热腔,所述的第一热媒接口、第二热媒接口设置在所述的半管体上。

10.根据权利要求1所述的刮膜蒸发器,其特征在于:所述的刮膜蒸发器还包括防晃组件,所述的防晃组件包括轴套、多个固定板,所述的轴套套设在所述的转轴的另一端,多个所述的固定板绕所述的转轴的周向分布,所述的固定板的一端与所述的轴套连接,另一端与所述的筒体连接。

技术总结

本技术涉及一种刮膜蒸发器,包括筒体、刮板、刮板驱动组件、加热组件,筒体设置有进料口、蒸汽出口以及出料口;刮板设置在筒体内;刮板驱动组件驱动刮板转动,包括动力源、转轴,刮板连接在转轴上;加热组件对筒体内部进行加热,刮膜蒸发器还包括液体分布器、蒸发促进组件中的至少一者,液体分布器设置在筒体内的进料口处,且位于刮板的上方;蒸发促进组件设置在转轴与刮板之间。本技术通过液体分布器和蒸发促进组件,大大降低了已经汽化的蒸汽在刮膜蒸发器中的停留时间,一方面提高了蒸发强度和蒸发效率,另一方面轻组分残留量低。

技术研发人员:骞李鸽,梁昊,毛建拥,陈黛安,林奕雯,单国峰,张谦,柳先超

受保护的技术使用者:山东新和成精化科技有限公司

技术研发日:20231019

技术公布日:2024/5/29

- 还没有人留言评论。精彩留言会获得点赞!