一种氨回收装置及羟基乙磺酸钠氨解装置的制作方法

本技术涉及氨回收,尤其涉及一种氨回收装置及羟基乙磺酸钠氨解装置。

背景技术:

1、牛磺酸的生产工艺中,需要通过羟基乙磺酸钠氨解工艺,将羟乙基磺酸钠的氨水溶液放入合成塔,以促进反应生成牛磺酸纳氨水溶液,然后牛磺酸纳与氨分离,现有工艺中,分离后的氨经过处理后排放,不仅造成资源浪费,而且造成一定的环境污染。

技术实现思路

1、本实用新型提供一种氨回收装置及羟基乙磺酸钠氨解装置,能够将羟基乙磺酸钠氨解后氨回收再利用,降低环境污染和生产成本。

2、本实用新型的技术方案是这样实现的:

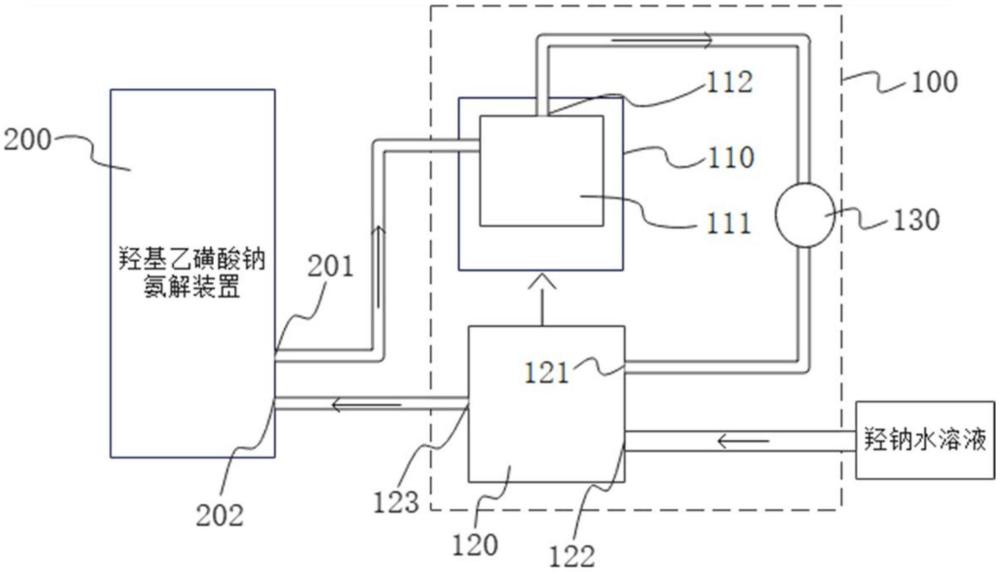

3、第一方面,本实用新型的实施例提供了一种氨回收装置,用于羟基乙磺酸钠氨解装置,所述羟基乙磺酸钠氨解装置具有用于输出牛磺酸钠氨水溶液的第一出液口;所述氨回收装置包括蒸发器;所述蒸发器具有蒸发腔,所述羟基乙磺酸钠氨解装置的第一出液口与所述蒸发腔相连通,所述蒸发腔的顶部具有出气口。

4、在一种实施方式中,所述羟基乙磺酸钠氨解装置还具有第一进液口;所述氨回收装置还包括用于合成羟乙基磺酸钠氨水溶液的合成器,所述合成器与所述蒸发腔热交换连接;所述合成器具有进气口、用于输入羟钠水溶液的第二进液口、以及用于输出羟乙基磺酸钠氨水溶液的第二出液口;所述合成器的进气口与所述蒸发腔的出气口连通;所述第二出液口与所述第一进液口连通。

5、在一种实施方式中,所述合成器包括合成釜,所述蒸发腔装于所述合成釜内,所述蒸发腔的外壁与所述合成釜的内壁之间的间隔构成合成腔;所述第二进液口、所述进气口和所述第二出液口均设置与所述合成腔连通。

6、在另一种实施方式中,所述合成器包括盘管,所述盘管盘设于所述蒸发腔的外壁;所述第二进液口为所述盘管的一端口,第二出液口为所述盘管的另一端口,所述进气口与所述盘管靠近所述第二进液口的一端相连通。

7、在一种实施方式中,所述盘管为波纹管。

8、在一种实施方式中,所盘管的内壁设置有若干凸起。

9、在一种实施方式中,所述出气口连接有压缩机。

10、与现有技术相比,本实用新型的氨回收装置具有蒸发器,能够将牛磺酸钠氨水溶液中的氨蒸发形成氨气,从而对氨气进行回收,实现资源的循环利用。

11、第二方面,本实用新型的实施例提供了一种羟基乙磺酸钠氨解装置,其特征在于包括上述的氨回收装置。

12、与现有技术相比,本实用新型提供的羟基乙磺酸钠氨解装置与上述技术方案的氨回收装置的有益效果相同,此处不做赘述。

技术特征:

1.一种氨回收装置,其特征在于,用于羟基乙磺酸钠氨解装置,所述羟基乙磺酸钠氨解装置具有用于输出牛磺酸钠氨水溶液的第一出液口;所述氨回收装置包括蒸发器,所述蒸发器具有蒸发腔,所述羟基乙磺酸钠氨解装置的第一出液口与所述蒸发腔相连通,所述蒸发腔的顶部具有出气口。

2.如权利要求1所述的氨回收装置,其特征在于,所述羟基乙磺酸钠氨解装置还具有第一进液口;所述氨回收装置还包括用于合成羟乙基磺酸钠氨水溶液的合成器,所述合成器与所述蒸发腔热交换连接;所述合成器具有进气口、用于输入羟钠水溶液的第二进液口、以及用于输出羟乙基磺酸钠氨水溶液的第二出液口;所述合成器的进气口与所述蒸发腔的出气口连通;所述第二出液口与所述第一进液口连通。

3.如权利要求2所述的氨回收装置,其特征在于,所述合成器包括合成釜,所述蒸发腔装于所述合成釜内,所述蒸发腔的外壁与所述合成釜的内壁之间的间隔构成合成腔;所述第二进液口、所述进气口和所述第二出液口均设置与所述合成腔连通。

4.如权利要求2所述的氨回收装置,其特征在于,所述合成器包括盘管,所述盘管盘设于所述蒸发腔的外壁;所述第二进液口为所述盘管的一端口,第二出液口为所述盘管的另一端口,所述进气口与所述盘管靠近所述第二进液口的一端相连通。

5.如权利要求4所述的氨回收装置,其特征在于,所述盘管为波纹管。

6.如权利要求4所述的氨回收装置,其特征在于,所盘管的内壁设置有若干凸起。

7.如权利要求1-6任一项所述的氨回收装置,其特征在于,所述出气口连接有压缩机。

8.一种羟基乙磺酸钠氨解装置,其特征在于,包括如权利要求1-7任一项所述的氨回收装置。

技术总结

本技术提供一种氨回收装置及羟基乙磺酸钠氨解装置,其中羟基乙磺酸钠氨解装置具有用于输出牛磺酸钠氨水溶液的第一出液口;氨回收装置包括蒸发器;蒸发器具有蒸发腔,羟基乙磺酸钠氨解装置的第一出液口与蒸发腔相连通,蒸发腔的顶部具有出气口。本技术的氨回收装置具有蒸发器,蒸发器具有蒸发腔,羟基乙磺酸钠氨解装置的第一出液口与蒸发腔相连通,羟基乙磺酸钠氨解装置氨解后产生的牛磺酸钠氨水溶液进入蒸发腔内,通过吸收热量使氨达到沸点,从而蒸发产生氨气,通过蒸发腔顶部的出气口对氨气进行回收,实现资源的循环利用。

技术研发人员:朱恒冰,郑宏强,林东廓,林文峰

受保护的技术使用者:泉州圣元生物科技工程有限公司

技术研发日:20231102

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!