一种胶囊粉自动混合机的制作方法

本技术涉及制药加工,具体涉及一种胶囊粉自动混合机。

背景技术:

1、在胶囊粉剂加工过程中,需要将多种不同的原料充分混合后,再进行胶囊的填充,传统的槽型混合机需要人工进行上料和卸料,费时费力,并且速度较慢,工作效率较低,增加了企业生产的人工成本。

技术实现思路

1、本实用新型的目的在于提供一种胶囊粉自动混合机,解决传统的槽型混合机无法自动进行上料和卸料,搅拌加工时间较长的问题。

2、为解决上述的技术问题,本实用新型采用以下技术方案:

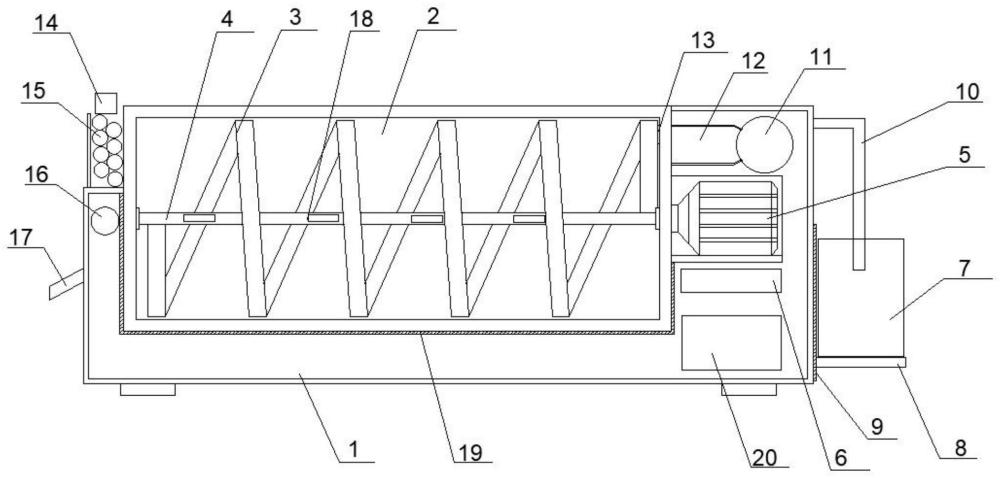

3、一种胶囊粉自动混合机,包括机体、混合料槽、混合搅拌桨、搅拌轴、搅拌电机、搅拌电机控制器、原料桶、原料桶托盘;机体顶部设置有混合料槽;混合料槽内壁为不锈钢材质;混合料槽内部设置有混合搅拌桨;混合搅拌桨设置在搅拌轴上;搅拌轴一端连接搅拌电机;机体右侧设置有原料桶托盘;原料桶托盘上设置有原料桶;原料桶上方设置有进料管;进料管连接进料抽料泵;进料抽料泵另一端连接进料口;进料口设置在混合料槽内壁上方;机体左端设置有出料口;出料口连接出料抽料泵;出料抽料泵另一端连接出料软管;出料软管头部连接抽料头。

4、进一步,所述混合搅拌桨为螺旋片状结构设置在搅拌轴上;混合搅拌桨为不锈钢材质。

5、进一步,述搅拌电机为正反转设置;搅拌电机连接搅拌电机控制器。

6、进一步,所述进料抽料泵与进料口间设置有预混仓;预混仓为空腔结构设置。

7、进一步,所述原料桶托盘侧面滑动连接设置在托盘滑轨上。

8、进一步,所述搅拌轴内部设置有振动器。

9、进一步,所述混合料槽底部外壁上设置有降温层;降温层连接压缩制冷机。

10、与现有技术相比,本实用新型能够实现以下有益效果之一:

11、1.机体顶部设置有混合料槽;混合料槽内壁为不锈钢材质;混合料槽内部设置有混合搅拌桨;混合搅拌桨设置在搅拌轴上;搅拌轴一端连接搅拌电机;机体右侧设置有原料桶托盘;原料桶托盘上设置有原料桶;原料桶上方设置有进料管;进料管连接进料抽料泵;进料抽料泵另一端连接进料口;进料口设置在混合料槽内壁上方;机体左端设置有出料口;出料口连接出料抽料泵;出料抽料泵另一端连接出料软管;出料软管头部连接抽料头,能够实现通过设置的进料抽料泵和出料抽料泵自动完成搅拌混合过程中的进料和卸料工作,提高了加工效率,缩短了搅拌混合时间。

12、2.所述混合搅拌桨为螺旋片状结构设置在搅拌轴上;混合搅拌桨为不锈钢材质,能够实现通过设置的螺旋片状结构的混合搅拌在搅拌过程中能够形成输送效果,将原料从混合料槽的右端输送到左端,方便出料抽料泵抽取。

13、3.所述搅拌电机为正反转设置;搅拌电机连接搅拌电机控制器,能够实现通过将搅拌电机驱动形式设置为正反转可调式,提高了搅拌混合的效率,缩短搅拌混合时间。

14、4.所述进料抽料泵与进料口间设置有预混仓;预混仓为空腔结构设置,能够实现通过设置的预混仓将抽入混合料槽内待混合的原料进行预混合,缩短后续的搅拌混合时间。

15、5.所述原料桶托盘侧面滑动连接设置在托盘滑轨上,能够实现通过设置的滑动结构的原料桶托盘可以在抽料进料过程中不断抬升原料桶,保证进料管能够将原料桶内的原料抽取干净。

16、6.所述搅拌轴内部设置有振动器,能够实现通过在搅拌轴内部设置振动器,提高药粉的混合效率,缩短搅拌时间。

17、7.所述混合料槽底部外壁上设置有降温层;降温层连接压缩制冷机,能够实现通过设置的混合料槽外壁降温层,通过压缩制冷机提供的低温为混合料槽内进行降温,防止因原料在不断搅拌过程中发热影响药物性能。

技术特征:

1.一种胶囊粉自动混合机,其特征在于:包括机体(1)、混合料槽(2)、混合搅拌桨(3)、搅拌轴(4)、搅拌电机(5)、搅拌电机控制器(6)、原料桶(7)、原料桶托盘(8);机体(1)顶部设置有混合料槽(2);混合料槽(2)内壁为304不锈钢材质;混合料槽(2)内部设置有混合搅拌桨(3);

2.根据权利要求1所述的一种胶囊粉自动混合机,其特征在于:所述混合搅拌桨(3)为螺旋片状结构设置在搅拌轴(4)上;混合搅拌桨(3)为304不锈钢材质。

3.根据权利要求1所述的一种胶囊粉自动混合机,其特征在于:所述搅拌电机(5)为正反转设置;搅拌电机(5)连接搅拌电机控制器(6)。

4.根据权利要求1所述的一种胶囊粉自动混合机,其特征在于:所述进料抽料泵(11)与进料口(13)间设置有预混仓(12);预混仓(12)为空腔结构设置。

5.根据权利要求1所述的一种胶囊粉自动混合机,其特征在于:所述原料桶托盘(8)侧面滑动连接设置在托盘滑轨(9)上。

6.根据权利要求1所述的一种胶囊粉自动混合机,其特征在于:所述搅拌轴(4)内部设置有振动器(18)。

7.根据权利要求1所述的一种胶囊粉自动混合机,其特征在于:所述混合料槽(2)底部外壁上设置有降温层(19);降温层(19)连接压缩制冷机(20)。

技术总结

本技术涉及制药加工技术领域,具体涉及一种胶囊粉自动混合机,机体顶部设置有混合料槽;混合料槽内壁为不锈钢材质;混合料槽内部设置有混合搅拌桨;混合搅拌桨设置在搅拌轴上;搅拌轴一端连接搅拌电机;机体右侧设置有原料桶托盘;原料桶托盘上设置有原料桶;原料桶上方设置有进料管;进料管连接进料抽料泵;进料抽料泵另一端连接进料口;进料口设置在混合料槽内壁上方;机体左端设置有出料口;出料口连接出料抽料泵;出料抽料泵另一端通过连接出料软管;出料软管头部连接抽料头,解决传统的槽型混合机无法自动进行上料和卸料,搅拌加工时间较长的问题。

技术研发人员:王娟,王蕊,沈韬

受保护的技术使用者:云南无敌制药有限责任公司

技术研发日:20231114

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!