一种甲醇氨氧化制氢氰酸的尾气循环工艺系统的制作方法

本技术属于化合物制备,涉及小分子化合物的工业生产工艺和装置,具体涉及一种甲醇氨氧化制氢氰酸的尾气循环工艺系统。

背景技术:

1、氢氰酸是一种重要的化工原料,用途十分广泛。氢氰酸是剧毒化学品,无法运输,氢氰酸的合成与下游产品自我配套。氢氰酸主要合成方法包括:丙烯腈副产法、天然气氨氧化法、轻油裂解法、甲醇氨氧化法、甲酰胺脱水法等。随着行业技术的不断进步,各种合成方法涉及的原料价格变化,甲醇氨氧化法因其催化剂性能稳定提高,甲醇原料易得,生产条件温和,氢氰酸收率高,具有明显的成本优势,已经成为较强竞争力的氢氰酸生产方法。

2、现有甲醇氨氧化制备hcn的方法,以甲醇、氨气及空气为原料,采用铁/银氧化物催化剂,其制备工艺为:经预热后的空气、氨气混合,再与预热后的甲醇蒸气混合,然后进入列管热交换器壳程被预热,进入装有催化剂的列管式固定床催化反应器,其部分反应热由管外熔融盐移走,反应后高温的混合气体经回收热量、降温后去分离回收系统。

3、为保证反应安全性,防止爆炸,现有甲醇氨氧化法控制原料气中甲醇蒸汽的浓度在较低水平,原料气摩尔比为甲醇蒸气4%、氨气4.4%,空气91.6%,其中氧含量19.2%,反应气中hcn含量3%左右,氧含量15%左右,氧气利用率为20%左右。由于氧含量相对高,甲醇被氧化成甲醛及甲酸的副反应相对增多。

4、原料空气0.1mpag其鼓风机电机功率较大,1万吨/年hcn规模其装机1120kw,是同规模天然气氨氧化法鼓风机装机的3倍,成为主要耗能源;甲醇氨氧化反应器1万吨/年、1.5万吨/年、2.0万吨/年的管板直径分别是4900mm、5900mm、6900mm,设备重量分别是71吨、108吨、125吨,其设备机加工、整体重量、制运装成为再放大的工程技术瓶颈;现有生产工艺由于反应气hcn含量低,后续分离系统设备庞大、能源消耗较高,生产效率低。

5、申请号为cn200710071303.2的专利文献针对防爆增产提出了添加氮气、水蒸气、二氧化碳等惰性气体作为抑爆气和其他防爆措施,目的提高原料气中甲醇气、氨气的浓度,避开爆炸范围,但是氮气、水蒸气、二氧化碳的加入,其制备或分离都增加成本,没有经济可行性;专利cn115818668a提出原料气中添加氮气,降低其中的氧含量,有利于降低甲醛及羟基乙腈副产物,其氧含量最佳值为9-16%,但氮气制备成本同样不具有经济可行性;申请号为cn201610316720.8、cn201610316420.x的专利文献提出原料气中添加水蒸气、氮气抑爆剂,对于固定床或流动床反应器,甲醇:氨:氧的摩尔比适宜范围1:(0.9-1.0):(9.0-13.5),同时表明,水蒸气作为抑爆剂选择性和收率有明显的下降,但没有给出一个具有经济性的氮气来源,没有工业价值;日本专利文献jph10251012a/特开平10-251012研究了提高原料气中甲醇、氨的浓度,控制其中氧含量对提高hcn转化率、选择性、收率非常有效,但没有具体防爆措施和工业技术方案;日本专利jps54126698a、5471799a/昭54-126698、71799(旭化成,1978)公开了原料气添加氦气,控制甲醇含量3.0%,类似地,美国专利文献us2019009252a1研究了原料气添加氦气,控制甲醇含量6.9%考察了不同催化剂的性能,但都没有具体的工业技术方案。从这些思路出发,目前还未发现具有较强工业经济性的解决方案。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种甲醇氨氧化制氢氰酸的尾气循环工艺系统。

2、其技术方案如下:

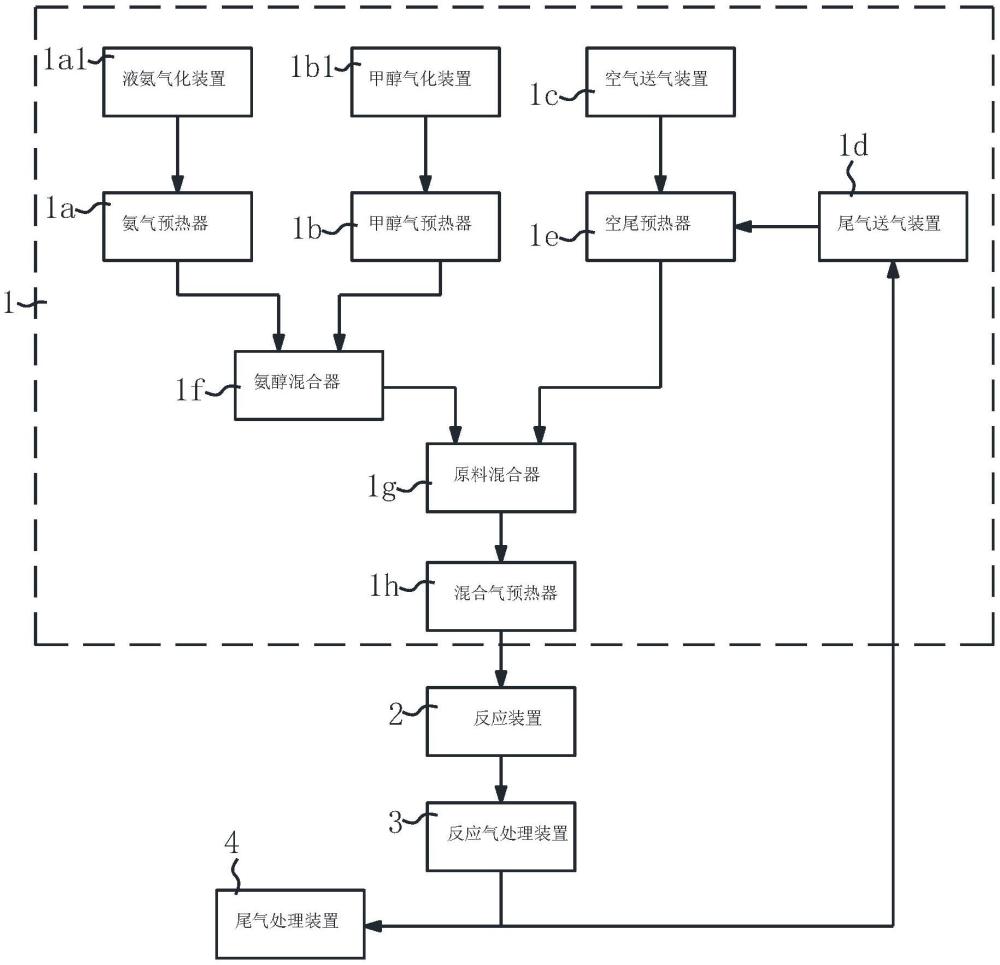

3、一种甲醇氨氧化制氢氰酸的尾气循环工艺系统,包括原料气混合预热模块、反应装置、反应气处理装置,其中原料气混合预热模块用于各组分原料气的预热和混合,所述原料气混合预热模块的原料混合气出口连接所述反应装置的进气口,所述反应装置装有催化剂,用于所述原料混合气的催化反应,所述反应装置的出气口连接所述反应气处理装置的反应气进口,所述反应气处理装置用于反应气的降温、脱氨和回收氢氰酸,其关键在于:

4、所述原料气混合预热模块设置有循环尾气进气口;

5、所述反应气处理装置的尾气出口连接有两个支管,其中第一支管连接至所述循环尾气进气口。

6、在一种实施方式中,上述两个支管中第二支管连接有尾气处理装置。

7、在一种实施方式中,上述原料气混合预热模块包括空气送气预热模块、氨醇送气预热模块、原料气混合预热模块;

8、所述空气送气预热模块上设置有所述循环尾气进气口,所述空气送气预热模块用于将空气和循环尾气预热后送入所述原料气混合预热模块;

9、所述氨醇送气预热模块用于将甲醇和氨气的混合气体预热后送入所述原料气混合预热模块;

10、所述原料气混合预热模块用于原料气的混合和升温,并送入所述反应装置。

11、在一种实施方式中,上述空气送气预热模块包括:

12、空气送气装置,用于通入空气;

13、尾气送气装置,用于通入循环尾气,其进气口形成所述循环尾气进气口;

14、空尾预热器,其进气口同时连接所述空气送气装置和尾气送气装置的出气口,其出气口连接所述原料气混合预热模块的进气口。

15、在一种实施方式中,上述氨醇送气预热模块包括:

16、氨气预热器,用于氨气的预热;

17、甲醇气预热器,用于甲醇气的预热;

18、氨醇混合器,其进气口同时连接所述氨气预热器和甲醇气预热器的热气出口,其出气口连接所述原料气混合预热模块的进气口。

19、在一种实施方式中,上述原料气混合预热模块包括:

20、原料混合器,其进气口同时连接所述空尾预热器和所述氨醇混合器的出气口;

21、以及混合气预热器,其低温气入口连接所述原料混合器的出气口,其预热气出口形成所述原料混合气出口。

22、在一种实施方式中,上述反应装置为列管式固定床催化反应器。

23、在一种实施方式中,上述反应装置盛装有铁/钼氧化物催化剂。

24、在一种实施方式中,空气送气装置和尾气送气装置均为鼓风机。

技术特征:

1.一种甲醇氨氧化制氢氰酸的尾气循环工艺系统,包括原料气混合预热模块(1)、反应装置(2)、反应气处理装置(3),其中原料气混合预热模块(1)用于各组分原料气的预热和混合,所述原料气混合预热模块(1)的原料混合气出口连接所述反应装置(2)的进气口,所述反应装置(2)装有催化剂,用于所述原料混合气的催化反应,所述反应装置(2)的出气口连接所述反应气处理装置(3)的反应气进口,所述反应气处理装置(3)用于反应气的降温、脱氨和回收氢氰酸,其特征在于:

2.根据权利要求1所述的工艺系统,其特征在于:所述两个支管中第二支管连接有尾气处理装置(4)。

3.根据权利要求1所述的工艺系统,其特征在于:所述原料气混合预热模块(1)包括空气送气预热模块、氨醇送气预热模块、原料气混合预热模块;

4.根据权利要求3所述的工艺系统,其特征在于所述空气送气预热模块包括:

5.根据权利要求4所述的工艺系统,其特征在于所述氨醇送气预热模块包括:氨气预热器(1a),用于氨气的预热;甲醇气预热器(1b),用于甲醇气的预热;氨醇混合器(1f),其进气口同时连接所述氨气预热器(1a)和甲醇气预热器(1b)的热气出口,其出气口连接所述原料气混合预热模块的进气口。

6.根据权利要求5所述的工艺系统,其特征在于所述原料气混合预热模块包括:原料混合器(1g),其进气口同时连接所述空尾预热器(1e)和所述氨醇混合器(1f)的出气口;以及混合气预热器(1h),其低温气入口连接所述原料混合器(1g)的出气口,其预热气出口形成所述原料混合气出口。

7.根据权利要求1~6任意一项所述的工艺系统,其特征在于:所述反应装置(2)为列管式固定床催化反应器。

8.根据权利要求1~6任意一项所述的工艺系统,其特征在于:所述反应装置(2)盛装有铁/钼氧化物催化剂。

技术总结

本技术公开了提供一种甲醇氨氧化制氢氰酸的尾气循环工艺系统,包括原料气混合预热模块、反应装置、反应气处理装置,其中原料气混合预热模块用于各组分原料气的预热和混合,原料气混合预热模块的原料混合气出口连接所述反应装置的进气口,反应装置的出气口连接反应气处理装置的反应气进口,反应气处理装置用于反应气的降温、脱氨和回收氢氰酸,原料气混合预热模块设置有循环尾气进气口,反应气处理装置的尾气出口连接有两个支管,其中第一支管连接至循环尾气进气口。本技术的工艺系统巧妙利用反应尾气作为原料气的一部分,具有提高爆炸下限、降低鼓风功率、提高产量的效果。

技术研发人员:徐征,徐代行,邹志刚,郑道敏,郑晨,杨勇,尹洪,龚元豪

受保护的技术使用者:重庆晨沃力化工技术有限公司

技术研发日:20231127

技术公布日:2024/7/25

- 还没有人留言评论。精彩留言会获得点赞!