一种内酯合成反应釜的制作方法

本技术属于连续反应设备,具体地说,涉及一种内酯合成反应釜。

背景技术:

1、目前,用来进行内酯合成反应的设备通常采用搪玻璃反应釜tjr-k5000,搪玻璃反应釜主要由带夹套的罐身、搅拌装置和传动装置三大部分组成。物料在搪玻璃反应釜中通过搅拌器的搅动,可以促进罐内物料的流动,使两种或两种以上不同的介质在搅拌时彼此互相扩散,从而达到均匀混合。同时,搅拌器也可以加速传热和传质的过程。通过减速机对搅拌器的控制,以获得不同的转速,来适应不同的物料反应。

2、搪玻璃反应釜tjr-k5000用于内酯合成反应时,反应程度是通过测量搪玻璃反应釜内物料的温度来进行判断,内酯合成反应温度上升很快,传统搪玻璃反应釜的法兰式温度计套管为了不影响搅拌,一般插入反应釜内1/3的位置,但距离釜底仍有一定距离,通常约70cm,当初始投料的时候因流加物料较少,温度计接触不到,容易造成反应釜内物料的温度测量失真,影响对反应程度的判断,从而影响了反应时物料的投料速度,造成内酯合成反应收率低。

3、搪玻璃反应釜tjr-k5000设有大封头,此种反应釜的结构对于内酯合成反应的原料氢氰酸有泄漏的风险,气密封结构不合理。

4、目前尚未发现有效解决以上问题的方案。

技术实现思路

1、本实用新型要解决的技术问题是针对以上不足,提出一种内酯合成反应釜,改善内酯合成反应收率,提高了反应收率,保证内酯合成反应的质量。

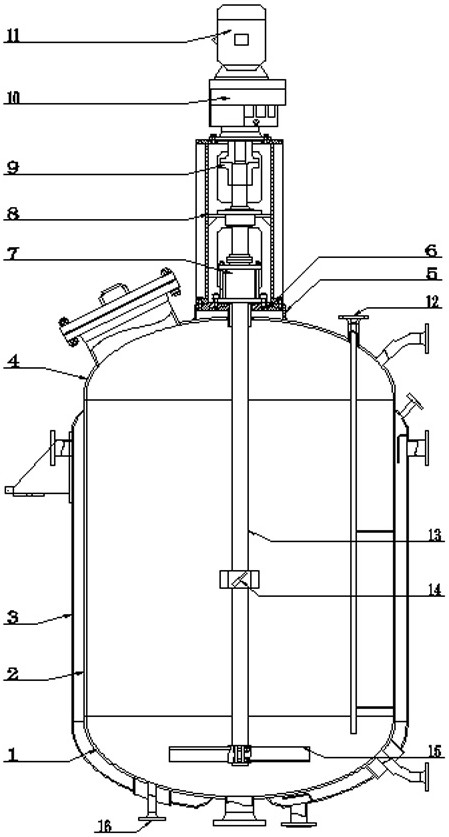

2、为解决上述技术问题,本实用新型为一种内酯合成反应釜,其特征在于:包括内筒封头、内筒筒体、夹套筒体、上封头、机架凸缘固定圈、机架凸缘、双端面机械密封、钢板焊接机架、gt型钢性凸缘联轴器、斜齿轮减速机、防爆电机、物料进口、搅拌轴和测温口;

3、所述夹套筒体设置在内筒筒体外部;所述上封头安装在内筒筒体上端;所述内筒封头安装在内筒筒体下端;所述物料进口设置在上封头上端。

4、所述搅拌轴上端穿过上封头中心,再依次穿过机架凸缘固定圈、机架凸缘、双端面机械密封、钢板焊接机架后与gt型钢性凸缘联轴器连接;所述防爆电机通过斜齿轮减速机与gt型钢性凸缘联轴器连接;所述搅拌轴下端伸入到内筒封头内部,搅拌轴上设置有双层搅拌叶。

5、进一步地,所述双层搅拌叶为上翻式二叶折桨,桨叶折翻45°,包括上层搅拌叶与下层搅拌叶。

6、所述下层搅拌叶距不锈钢反应釜底180mm,下层搅拌叶与上层搅拌叶相距1000mm。

7、进一步地,所述物料进口直管深入到内筒封头内距釜底直线距离400mm处,在距釜底直线距离550mm处和1550mm处增加φ8固定钢管与内筒筒体焊接固定。

8、进一步地,所述测温口设置在内筒封头下端。

9、本实用新型采用上述技术方案,与现有技术相比,具有以下优点:

10、1、内酯合成反应釜反应材质为2205不锈钢材料,夹套传热速度快,利于物料反应温度控制,减少了内酯合成的时间。

11、2、内酯合成反应釜取消大封头的设计,降低了反应过程中有害物质泄漏风险。

12、3、内酯合成反应釜将测温口设置在釜底,在初始投料阶段就可以比较准确的测量物料温度,通过准确地测量和控制物料温度,可以有效地控制内酯合成反应的进行,进而提高物料反应收率。

技术特征:

1.一种内酯合成反应釜,其特征在于:包括内筒封头(1)、内筒筒体(2)、夹套筒体(3)、上封头(4)、机架凸缘固定圈(5)、机架凸缘(6)、双端面机械密封(7)、钢板焊接机架(8)、gt型钢性凸缘联轴器(9)、斜齿轮减速机(10)、防爆电机(11)、物料进口(12)、搅拌轴(13)和测温口(16);

2.按照权利要求1所述的一种内酯合成反应釜,其特征在于:所述双层搅拌叶为上翻式二叶折桨,桨叶折翻45°,包括上层搅拌叶(14)与下层搅拌叶(15);所述下层搅拌叶(15)距不锈钢反应釜底180mm,下层搅拌叶(15)与上层搅拌叶(14)相距1000mm。

3.按照权利要求1所述的一种内酯合成反应釜,其特征在于:所述物料进口(12)直管深入到内筒封头(1)内距釜底直线距离400mm处,在距釜底直线距离550mm处和1550mm处增加φ8固定钢管与内筒筒体(2)焊接固定。

4.按照权利要求1所述的一种内酯合成反应釜,其特征在于:所述测温口(16)设置在内筒封头(1)下端。

技术总结

本技术公开了一种内酯合成反应釜,属于连续反应设备技术领域,包括内筒封头、内筒筒体、夹套筒体、上封头、机架凸缘固定圈、机架凸缘、双端面机械密封、钢板焊接机架、GT型钢性凸缘联轴器、斜齿轮减速机、防爆电机、搅拌轴和测温口等组件。该反应釜采用2205不锈钢材料,夹套传热速度快,利于物料反应温度控制,降低了反应时间。取消了大封头的设计,降低了反应过程中有害物质泄漏风险。将测温口设置在釜底,在初始投料阶段就可以比较准确的测量反应物料的温度,通过准确地测量物料温度,可以有效地控制物料反应的进行,进而提高内酯合成反应收率。

技术研发人员:姜正军,朱孟豪,张瑗,郭文志,席磊刚,张新江

受保护的技术使用者:山东华辰生物化学有限公司

技术研发日:20231130

技术公布日:2024/7/15

- 还没有人留言评论。精彩留言会获得点赞!