一种导热凝胶自动涂覆装置的制作方法

本技术涉及新能源汽车驱动电机控制器,尤其涉及一种导热凝胶自动涂覆装置。

背景技术:

1、对于电机和控制器的生产和制造,目前国内各大供应商都基本实现了全自动或者半自动化的装配,但是还是有少部分工序需要人工作业完成操作,例如电容安装面的导热凝胶涂覆,造成质量控制等级偏低,无法满足客户质量要求

2、新能源汽车驱动电机控制器制造商在电容安装面涂覆导热凝胶工序都是使用员工手动使用打胶枪及适配工装进行人工涂覆,作业要求是取工装放置于工作台面上,取电容放入工装上,然后取打胶枪进行人工注胶作业。现有的工艺方法员工作业动作繁琐,效率低,现场辅具较多,环境差;而且还不能满足质量要求(涂覆不均造成的产品散热效果差或者涂覆过多造成的制造成本浪费),所以现阶段的装配工艺急需新的自动化涂覆工艺才能解决实际问题。

技术实现思路

1、本实用新型的目的是为了解决上述背景技术中提到的问题,而提出的一种导热凝胶自动涂覆装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

3、一种导热凝胶自动涂覆装置,包括一对升降滑轨和定位工装,每个所述升降滑轨上滑动连接有升降滑块,每个所述升降滑块上连接有安装架,两个所述安装架的底部共同连接有框架,所述框架的底部连接有钢网,所述定位工装设置在钢网的正下方位置用于对电容进行定位,所述安装架上设置有涂胶机构用于对定位工装上的电容进行导热凝胶的涂覆。

4、优选地,所述涂胶机构包括升降气缸和往复滑轨,所述往复滑轨的两端分别与两个安装架相连接,所述上滑动连接有移动座,两个所述安装架共同安装有往复气缸,所述升降气缸的活动端与往复气缸的支架相连接,所述往复气缸上的活动件与移动座相连接,所述移动座上安装有两组纵向滑动的升降杆组件,所述移动座的底面对称设置有右侧气缸和左侧气缸,所述右侧气缸和左侧气缸的活动端与分别两组升降杆组件的下端相连接,两组所述升降杆组件的下端分别安装有右刮刀和左刮刀。

5、优选地,所述右刮刀和左刮刀的刀面均为倾斜设计,且右刮刀和左刮刀的刀面倾斜方向相反。

6、优选地,一对所述升降滑轨的底部均安装有限位阻挡组件。

7、优选地,两组所述升降杆组件的上端安装有气缸限位块。

8、本实用新型中,相比于现有技术,优点在于:

9、本实用新型有效的保证每台产品涂覆导热凝胶的一致性,减少了原来人工涂覆不足所造成的不均或过多造成的成本浪费情况,自动涂覆装置的结构简单,造价成本低,到达降本目的,以此实用新型自动化装置来达到替代员工手动作业,降低员工作业难度和强度,提升产品合格率的目的。

技术特征:

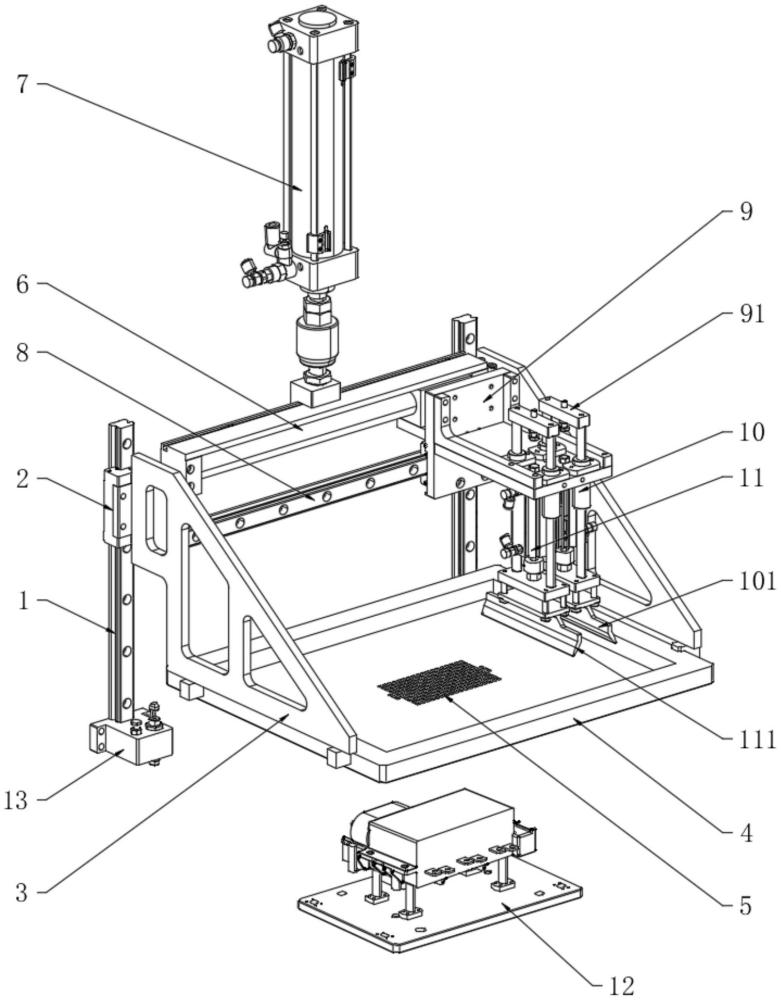

1.一种导热凝胶自动涂覆装置,其特征在于,包括一对升降滑轨(1)和定位工装(12),每个所述升降滑轨(1)上滑动连接有升降滑块(2),每个所述升降滑块(2)上连接有安装架(3),两个所述安装架(3)的底部共同连接有框架(4),所述框架(4)的底部连接有钢网(5),所述定位工装(12)设置在钢网(5)的正下方位置用于对电容进行定位,所述安装架(3)上设置有涂胶机构用于对定位工装上的电容进行导热凝胶的涂覆。

2.根据权利要求1所述的一种导热凝胶自动涂覆装置,其特征在于,所述涂胶机构包括升降气缸(7)和往复滑轨(8),所述往复滑轨(8)的两端分别与两个安装架(3)相连接,所述上滑动连接有移动座(9),两个所述安装架(3)共同安装有往复气缸(6),所述升降气缸(7)的活动端与往复气缸(6)的支架相连接,所述往复气缸(6)上的活动件与移动座(9)相连接,所述移动座(9)上安装有两组纵向滑动的升降杆组件(91),所述移动座(9)的底面对称设置有右侧气缸(10)和左侧气缸(11),所述右侧气缸(10)和左侧气缸(11)的活动端与分别两组升降杆组件(91)的下端相连接,两组所述升降杆组件(91)的下端分别安装有右刮刀(101)和左刮刀(111)。

3.根据权利要求2所述的一种导热凝胶自动涂覆装置,其特征在于,所述右刮刀(101)和左刮刀(111)的刀面均为倾斜设计,且右刮刀(101)和左刮刀(111)的刀面倾斜方向相反。

4.根据权利要求2所述的一种导热凝胶自动涂覆装置,其特征在于,一对所述升降滑轨(1)的底部均安装有限位阻挡组件(13)。

5.根据权利要求2所述的一种导热凝胶自动涂覆装置,其特征在于,两组所述升降杆组件(91)的上端安装有气缸限位块(14)。

技术总结

本技术公开了一种导热凝胶自动涂覆装置,涉及新能源汽车驱动电机控制器技术领域,包括一对升降滑轨和定位工装,每个所述升降滑轨上滑动连接有升降滑块,每个所述升降滑块上连接有安装架,两个所述安装架的底部共同连接有框架,所述框架的底部连接有钢网,所述定位工装设置在钢网的正下方位置用于对电容进行定位,所述安装架上设置有涂胶机构用于对定位工装上的电容进行导热凝胶的涂覆。本技术有效的保证每台产品涂覆导热凝胶的一致性,减少了原来人工涂覆不足所造成的不均或过多造成的成本浪费情况,自动涂覆装置的结构简单,造价成本低,到达降本目的,不仅降低员工作业难度和强度,也提升产品合格率的目的。

技术研发人员:马常亮,余松

受保护的技术使用者:威迪斯电机技术(上海)有限公司

技术研发日:20231204

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!