本技术涉及随钻堵漏剂加工相关,特别涉及高效随钻堵漏剂加工的粉碎机。

背景技术:

1、随钻堵漏,是指在钻遇可能发生漏失的地层前,将堵漏材料加入到钻井液中,在钻井的同时发挥堵漏材料封堵作用,第一时间封堵小裂缝及渗漏层,对漏失起到预防和控制的作用。

2、现有技术申请号为202321171064.9的实用专利公开了一种原料粉碎装置,包括原料粉碎箱和粉碎机构,能够实现在对原料进行粉碎时带动筛网进行往复转动,使得原料沿筛网上滑动,可避免原料进行堆积,防止筛网发生堵塞,以提高粉碎效率;

3、但上述机构在进行粉碎操作时,随钻堵漏剂原材料在粉碎会产生大量粉尘,很容易随着空气的流动向四周飞溅,一定程度上对周围工作人员的身体造成损害,较为不便。

技术实现思路

1、本实用新型的目的在于提供高效随钻堵漏剂加工的粉碎机,以解决上述背景技术中提出的问题。

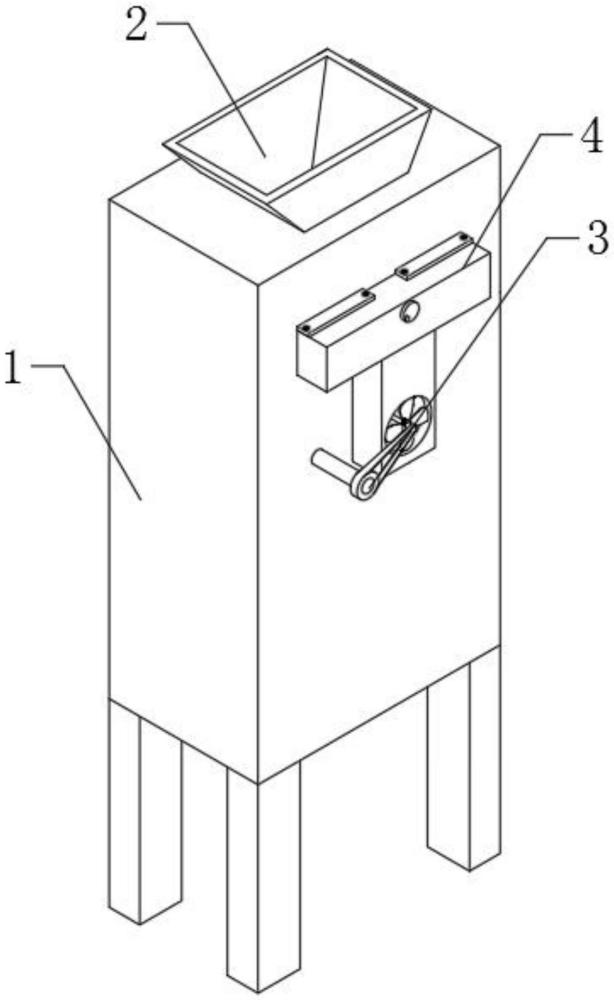

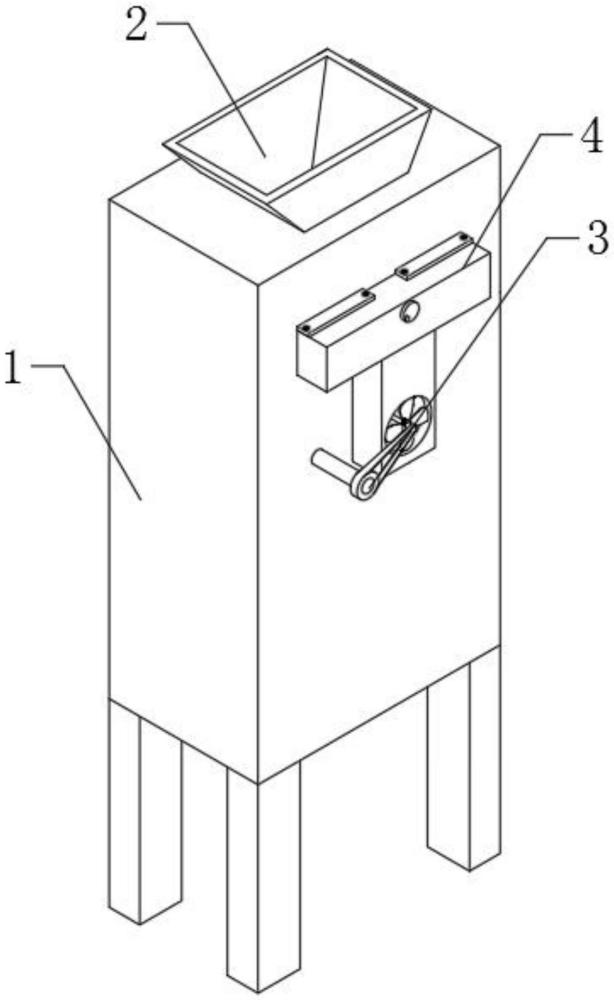

2、为实现上述目的,本实用新型提供如下技术方案:高效随钻堵漏剂加工的粉碎机,包括机体,其顶端固定连接有下料斗,所述机体的内部设置有粉碎机构;

3、所述机体的一边侧设置有吸尘机构,所述吸尘机构与粉碎机构相互配合;

4、所述吸尘机构包括有吸尘箱、风扇、过滤板、分隔组件和同步组件,所述机体的一边侧开设有吸尘槽,所述吸尘箱固定连接于机体的一边侧,所述风扇通过转轴与吸尘箱的内壁转动连接,多个所述过滤板设置于吸尘箱的内部,所述分隔组件设置于吸尘箱的内部,所述同步组件设置于转轴与粉碎机构之间。

5、优选的,所述分隔组件包括有分隔板、转动杆和固定销,所述分隔板通过转动杆与吸尘箱的内壁转动连接,所述吸尘箱的外壁开设有多个固定孔,所述固定销与转动杆滑动穿插连接,所述固定销与固定孔的内腔螺纹穿插连接。

6、优选的,多个所述过滤板均与吸尘箱滑动穿插连接,所述过滤板的顶端开设有沉孔,所述沉孔的内腔滑动穿插连接有螺栓,所述吸尘箱的顶端开设有多个定位孔,所述螺栓与定位孔的内腔螺纹穿插连接。

7、优选的,所述过滤板的内部等距设置有多层过滤网,多层所述过滤网的过滤孔径逐渐变小。

8、优选的,所述粉碎机构包括有电机、粉碎辊和齿轮,所述电机固定安装于机体的外壁,所述粉碎辊与机体的内壁转动穿插连接,所述齿轮与粉碎辊固定穿插连接,相邻一侧所述齿轮啮合连接,所述电机的输出端与其中一个粉碎辊传动连接,所述同步组件设置于转轴与粉碎辊之间。

9、优选的,所述同步组件包括有第一同步轮、第二同步轮和同步带,所述第一同步轮与粉碎辊固定穿插连接,所述第二同步轮与转轴与固定穿插连接,所述同步带设置于第一同步轮与第二同步轮之间。

10、本实用新型的技术效果和优点:

11、本实用新型利用吸尘箱、风扇、过滤板、分隔组件和同步组件相配合的设置方式,通过风扇使得吸尘箱的内部产生负压,从而使得机体内部粉碎时产生的灰尘可及时被吸入吸尘箱的内部,并通过多层过滤网的过滤板进行过滤,从而避免了灰尘四处飞溅的现象,且通过分隔组件的设置,可在需要对过滤板进行清理与更换时,选择性选择封堵,从而可在不停机的情况下对多个过滤板进行依次更换,保证了粉碎机的加工效率,便于使用。

技术特征:1.高效随钻堵漏剂加工的粉碎机,包括:

2.根据权利要求1所述的高效随钻堵漏剂加工的粉碎机,其特征在于,所述分隔组件(44)包括有分隔板(441)、转动杆(442)和固定销(443),所述分隔板(441)通过转动杆(442)与吸尘箱(41)的内壁转动连接,所述吸尘箱(41)的外壁开设有多个固定孔,所述固定销(443)与转动杆(442)滑动穿插连接,所述固定销(443)与固定孔的内腔螺纹穿插连接。

3.根据权利要求1所述的高效随钻堵漏剂加工的粉碎机,其特征在于,多个所述过滤板(43)均与吸尘箱(41)滑动穿插连接,所述过滤板(43)的顶端开设有沉孔,所述沉孔的内腔滑动穿插连接有螺栓(5),所述吸尘箱(41)的顶端开设有多个定位孔,所述螺栓(5)与定位孔的内腔螺纹穿插连接。

4.根据权利要求1所述的高效随钻堵漏剂加工的粉碎机,其特征在于,所述过滤板(43)的内部等距设置有多层过滤网(6),多层所述过滤网(6)的过滤孔径逐渐变小。

5.根据权利要求1所述的高效随钻堵漏剂加工的粉碎机,其特征在于,所述粉碎机构(3)包括有电机(31)、粉碎辊(32)和齿轮(33),所述电机(31)固定安装于机体(1)的外壁,所述粉碎辊(32)与机体(1)的内壁转动穿插连接,所述齿轮(33)与粉碎辊(32)固定穿插连接,相邻一侧所述齿轮(33)啮合连接,所述电机(31)的输出端与其中一个粉碎辊(32)传动连接,所述同步组件(45)设置于转轴与粉碎辊(32)之间。

6.根据权利要求1所述的高效随钻堵漏剂加工的粉碎机,其特征在于,所述同步组件(45)包括有第一同步轮(451)、第二同步轮(452)和同步带(453),所述第一同步轮(451)与粉碎辊(32)固定穿插连接,所述第二同步轮(452)与转轴与固定穿插连接,所述同步带(453)设置于第一同步轮(451)与第二同步轮(452)之间。

技术总结本技术公开了高效随钻堵漏剂加工的粉碎机,包括机体,机体的一边侧设置有吸尘机构,吸尘机构包括有吸尘箱、风扇、过滤板、分隔组件和同步组件,机体的一边侧开设有吸尘槽,吸尘箱固定连接于机体的一边侧,风扇通过转轴与吸尘箱的内壁转动连接,多个过滤板设置于吸尘箱的内部,分隔组件设置于吸尘箱的内部,同步组件设置于转轴与粉碎机构之间。本技术利用吸尘箱、风扇、过滤板、分隔组件和同步组件相配合的设置方式,避免了灰尘四处飞溅的现象,且通过分隔组件的设置,可在需要对过滤板进行清理与更换时,选择性选择封堵,从而可在不停机的情况下对多个过滤板进行依次更换,保证了粉碎机的加工效率,便于使用。

技术研发人员:尹晓,张亚楠,尹洪军,何玉金

受保护的技术使用者:山东天泓新材料科技有限公司

技术研发日:20231207

技术公布日:2024/7/25