一种油气分离装置

本技术涉及气液分离,也涉及油气开采工程,具体为一种油气分离装置。

背景技术:

1、从油井中开采出来的产物成分比较复杂,主要有气体、油类、水和固体颗粒等,对这些产物进行分离是油气储运与应用过程中重要的环节。油气分离装置则是把油田开采出来的原油和伴生气等进行分离的装置。

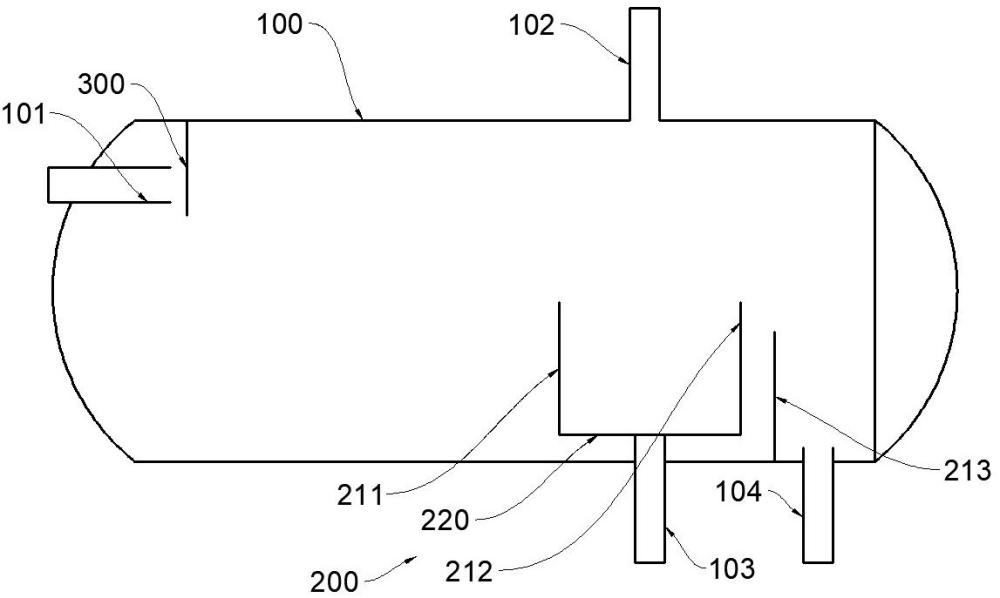

2、目前常用的井口油气分离装置如图1和图2所示,其主体为均卧式分离罐,请参考图1,卧式分离罐的罐体100内纵向设置了溢流堰210,油井的流出物经进料管101进入罐体100内,然后依据密度差进行分离,分离出的气体从位于罐体100顶部的排气管102排出,油、水和固体在罐体100内水平移动过程中逐渐分离,分离出的油从溢流堰210上端溢流后经排油管103排出,水则经溢流堰210上游的排水管104排出;请参考图2,其将排水管104置于排油管103的下游,增长了水在罐体100中的路程,有利于固体沉降,其在罐体100内纵向设置了两块溢流堰210,两块挡板的下端经封隔板220密封连接,从而形成油缓冲腔200,分离出的油经溢流堰210上端溢流进入油缓冲腔200,进而通过与油缓冲腔200连通的排油管103排出,分离出的水则穿过油缓冲腔200下方的空间最终从排水管104排出。

3、上述两种方式中,受井口流出物以及排水量的影响,油水界面一直处于波动状态,比如,井口流出物增多而排水量未同步增大,则油水分离界面上升,井口流出物减少而排水量未同步减少则油水分离界面下降,这种油水界面波动会导致油水竖直移动而混合,从而降低油水分离效果。

技术实现思路

1、为了解决上述问题,本实用新型提供了一种油气分离装置,其利用溢流原理来分离油水,油水界面稳定性强,油水分离效果好。

2、本实用新型的具体方案如下:

3、一种油气分离装置,包括罐体,罐体内纵向设置两块溢流堰,分别为第一溢流堰和第二溢流堰,两块溢流堰的下端经封隔板密封连接,从而围成上部开口的油缓冲腔;油缓冲腔的底部与罐体的内壁间隔一定距离,从而在油缓冲腔的底部与罐体之间形成供水流动的第一通道,油缓冲腔连接有穿过罐体的排油管道,罐体上设有排水管和进料管,且排水管和进料管分别位于油缓冲腔的两侧,第一溢流堰位于第二溢流堰和进料管之间,本实用新型的改进点在于,罐体中还纵向设置有与罐体底部密封连接的第三块溢流堰,称为第三溢流堰,第三溢流堰位于第二溢流堰和排水管之间并与第二溢流堰间隔一定距离,从而形成与第一通道连通的第二通道;第三溢流堰的上端高于第一溢流堰的下端,使得油水界位位于第一溢流堰的上端、下端之间。

4、作为本实用新型的一种具体实施方式,所述第一溢流堰的上端低于所述第二溢流堰的上端,所述第三溢流堰的上端位于第一溢流堰的上端、第二溢流堰的上端之间。

5、作为本实用新型的一种具体实施方式,所述进料管末端连接有弯管,所述弯管位于所述罐体内,且所述弯管的内侧设置有通孔。

6、作为本实用新型的一种具体实施方式,所述封隔板以可拆卸方式与所述油缓冲腔的两块溢流堰密封连接,所述排油管道与所述罐体以可拆卸方式连接。

7、作为本实用新型的一种具体实施方式,所述罐体还包括排气管,且所述排气管的入口位于所述油缓冲腔的上方或位于所述油缓冲腔、所述进料管之间。

8、作为本实用新型的一种具体实施方式,所述排气管配置有除雾沫部件,用于降低气体中夹带的液体量。

9、作为本实用新型的一种具体实施方式,所述进料管出口设置有挡板。

10、与现有技术相比,本实用新型具有以下优点:本实用新型通过多个溢流堰的配合,能够自动、同步调整罐体中的油水界位,抗干扰能力强,罐体入口、出口流量的增减对油水界面的干扰很小,从而提高了油水界位的稳定性,提高了油水分离效率。

技术特征:

1.一种油气分离装置,包括罐体,所述罐体内纵向设置第一溢流堰和第二溢流堰,两块溢流堰的下端经封隔板密封连接,从而围成上部开口的油缓冲腔;所述油缓冲腔的底部与所述罐体的内壁间隔一定距离,从而在所述油缓冲腔的底部与所述罐体之间形成供水流动的第一通道,所述油缓冲腔连接有穿过所述罐体的排油管道,所述罐体上设有排水管和进料管,且所述排水管和所述进料管分别位于所述油缓冲腔的两侧,所述第一溢流堰位于所述第二溢流堰和进料管之间,其特征在于:所述罐体中还纵向设置有与所述罐体底部密封连接的第三溢流堰,所述第三溢流堰位于所述第二溢流堰和所述排水管之间并与所述第二溢流堰间隔一定距离,从而形成与所述第一通道连通的第二通道;所述第三溢流堰的上端高于所述第一溢流堰的下端,使得油水界位位于所述第一溢流堰的上端、下端之间。

2.根据权利要求1所述的一种油气分离装置,其特征在于,所述第一溢流堰的上端低于所述第二溢流堰的上端,所述第三溢流堰的上端位于所述第一溢流堰的上端、第二溢流堰的上端之间。

3.根据权利要求1所述的一种油气分离装置,其特征在于,所述进料管末端连接有弯管,所述弯管位于所述罐体内,且所述弯管的内侧设有通孔。

4.根据权利要求1所述的一种油气分离装置,其特征在于,所述封隔板以可拆卸方式与所述油缓冲腔的两块溢流堰密封连接,所述排油管道与所述罐体以可拆卸方式连接。

5.根据权利要求1所述的一种油气分离装置,其特征在于,所述罐体还包括排气管,且所述排气管的入口位于所述油缓冲腔的上方或位于所述油缓冲腔、所述进料管之间。

6.根据权利要求5所述的一种油气分离装置,其特征在于,所述排气管配置有除雾沫部件。

7.根据权利要求1所述的一种油气分离装置,其特征在于,所述进料管出口设置有挡板。

技术总结

本技术公开了一种油气分离装置,属于气液分离设备技术领域,包括罐体、罐体上设有进料管和排水管,其在进料管和排水管之间纵向布置有三块溢流堰,其中,第二溢流堰位于第一、第三溢流堰之间,第一、第二溢流堰的下端经封隔板密封连接形成油缓冲腔;油缓冲腔的底部与罐体的内壁间隔一定距离,第三溢流堰位于第二溢流堰和排水管之间并与第二溢流堰间隔一定距离;第三溢流堰的上端高于第一溢流堰的下端,使得油水界位位于第一溢流堰的上端、下端之间。本技术通过溢流堰自动、同步调整罐体中的油水界位,能够稳定油水界位的位置、提高油水分离效率。

技术研发人员:赵翔,陈利琼,张森

受保护的技术使用者:西南石油大学

技术研发日:20231211

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!