一种颗粒状药物挤压造粒生产装置的制作方法

本技术涉及造粒,尤其涉及一种颗粒状药物挤压造粒生产装置。

背景技术:

1、制药工程是一个化学、生物学、药学和工程学交叉的工科类专业,以培养从事药品研发制造,新工艺、新设备、新品种的开发、放大和设计人才为目标,在颗粒状药物进行加工生产过程中,需要对药物原料通过挤压造粒设备进行造粒,以获得颗粒状的药物。

2、现有的造粒机通常通过螺旋输送叶对原料进行输送和挤压,然而在生产结束后,螺旋输送叶占据装置的大量空间且由于结构原因导致螺旋输送叶及造粒箱难以清洗干净,这样就会影响到后续药物的质量。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的不便于清洗干净的缺点,而提出的一种颗粒状药物挤压造粒生产装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

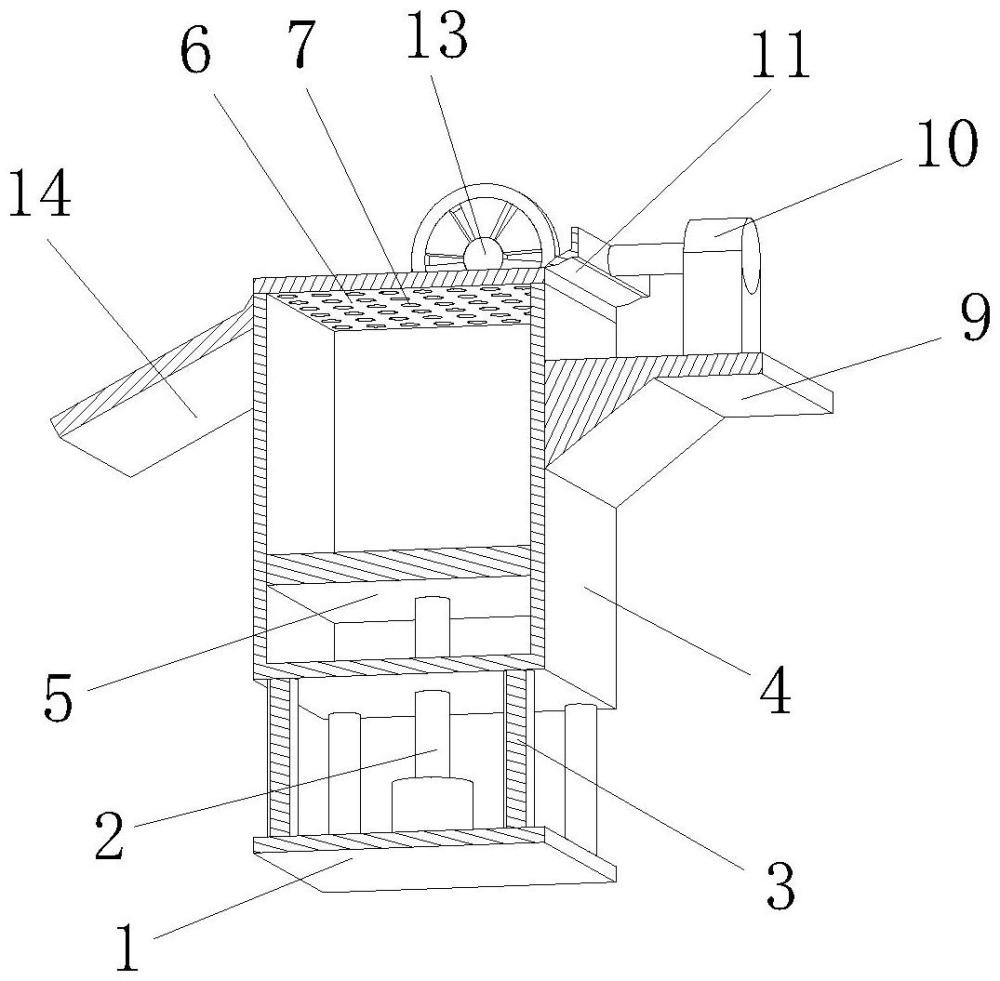

3、一种颗粒状药物挤压造粒生产装置,包括底板,底板的顶部固定连接有液压杆和支撑杆,支撑杆的顶部固定连接有造粒箱,液压杆的伸缩端上固定连接有挤压板,造粒箱的顶部卡合安装有成型板,成型板上开设有造粒孔,造粒箱的一侧配合安装有进料管,造粒箱的一侧固定连接有承载板,承载板的顶部固定连接有电动推杆,电动推杆的伸缩端上固定连接有切刀,造粒箱的一侧固定连接有连接板,连接板的顶部固定连接有风机,造粒箱的一侧固定连接有出料板。

4、优选地,液压杆的伸缩端活动贯穿造粒箱的底部,挤压板位于造粒箱的内部。

5、优选地,支撑杆有四个,四个支撑杆对应分布在造粒箱的底部四角。

6、优选地,造粒孔有多个,多个造粒孔阵列分布在成型板上。

7、优选地,进料管和风机对称分布在造粒箱的两侧,电动推杆和出料板对称分布在造粒箱的另外两侧。

8、优选地,出料板呈倾斜状,切刀的刀刃呈倾斜状。

9、本实用新型具有以下有益效果:

10、1、本实用新型在使用时,挤压板向上推动原料,原料通过被挤压板和成型板挤压后经过造粒孔成型,结构简单,生产效率较高,在使用结束后,成型板可拆卸,便于对造粒箱、挤压板、成型板和造粒孔进行清洗,避免影响后续的生产。

11、2、本实用新型中设置有风机,在药物造粒结束后,通过风机对其进行风干,有利于药粒成型,降低药物的不合格率。

技术特征:

1.一种颗粒状药物挤压造粒生产装置,包括底板(1),其特征在于:所述底板(1)的顶部固定连接有液压杆(2)和支撑杆(3),所述支撑杆(3)的顶部固定连接有造粒箱(4),所述液压杆(2)的伸缩端上固定连接有挤压板(5),所述造粒箱(4)的顶部卡合安装有成型板(6),所述成型板(6)上开设有造粒孔(7),所述造粒箱(4)的一侧配合安装有进料管(8),所述造粒箱(4)的一侧固定连接有承载板(9),所述承载板(9)的顶部固定连接有电动推杆(10),所述电动推杆(10)的伸缩端上固定连接有切刀(11),所述造粒箱(4)的一侧固定连接有连接板(12),所述连接板(12)的顶部固定连接有风机(13),所述造粒箱(4)的一侧固定连接有出料板(14)。

2.根据权利要求1所述的一种颗粒状药物挤压造粒生产装置,其特征在于:所述液压杆(2)的伸缩端活动贯穿造粒箱(4)的底部,所述挤压板(5)位于造粒箱(4)的内部。

3.根据权利要求1所述的一种颗粒状药物挤压造粒生产装置,其特征在于:所述支撑杆(3)有四个,四个所述支撑杆(3)对应分布在造粒箱(4)的底部四角。

4.根据权利要求1所述的一种颗粒状药物挤压造粒生产装置,其特征在于:所述造粒孔(7)有多个,多个所述造粒孔(7)阵列分布在成型板(6)上。

5.根据权利要求1所述的一种颗粒状药物挤压造粒生产装置,其特征在于:所述进料管(8)和风机(13)对称分布在造粒箱(4)的两侧,所述电动推杆(10)和出料板(14)对称分布在造粒箱(4)的另外两侧。

6.根据权利要求1所述的一种颗粒状药物挤压造粒生产装置,其特征在于:所述出料板(14)呈倾斜状,所述切刀(11)的刀刃呈倾斜状。

技术总结

本技术公开了一种颗粒状药物挤压造粒生产装置,包括底板,底板的顶部固定连接有液压杆和支撑杆,支撑杆的顶部固定连接有造粒箱,液压杆的伸缩端上固定连接有挤压板,造粒箱的顶部卡合安装有成型板,成型板上开设有造粒孔,造粒箱的一侧配合安装有进料管,造粒箱的一侧固定连接有承载板,承载板的顶部固定连接有电动推杆,电动推杆的伸缩端上固定连接有切刀,造粒箱的一侧固定连接有连接板,连接板的顶部固定连接有风机,造粒箱的一侧固定连接有出料板。本技术中挤压板向上推动原料,原料通过被挤压板和成型板挤压后经过造粒孔成型,结构简单,生产效率较高,在使用结束后,便于对造粒箱、挤压板、成型板和造粒孔进行清洗。

技术研发人员:钱江

受保护的技术使用者:江苏坤威朗盛装备科技有限公司

技术研发日:20231221

技术公布日:2024/8/15

- 还没有人留言评论。精彩留言会获得点赞!