萤石球磨机的制作方法

本技术涉及萤石加工,尤其涉及一种萤石球磨机。

背景技术:

1、萤石矿,又称氟石矿,是工业上氟元素的主要来源,是世界上20几种重要的非金属矿物原料之一。萤石及其加工品的用途已涉足30多个工业部门。炼钢铁加入萤石,能提高熔液的流动性,除去有害杂质硫和磷,一般通过球磨机对萤石进行打磨。

2、经检索,公告号为cn207139526u的专利公开了一种萤石球加工球磨机,包括加工间、加工衬板、消音棉层、机体、进料口、控制开关、电机、出料口、搅拌叶、移动轮,所述移动轮的上方设置有底座,所述底座的上方设置有机体,所述机体内部的内壁上设置有消音棉层,所述消音棉层的内侧设置有加工衬板,所述加工衬板的内侧空间设置有加工间,所述加工间的内部设置有转轴,将传统的外机机体转动改变成内部搅拌装置对原料进行搅拌的方式加工,这样使萤石球之间相互摩擦和衬板间的摩擦加快,提高了摩擦的速度和频率,使加工速度更快更高效;外部设置有消音棉层,可以充分吸收加工摩擦带来的噪音,避免噪音传递到外部环境造成噪音污染,使设备的环保性能更高。

3、但上述技术方案存在以下问题:萤石在球磨机内部进行打磨后,球磨机内部会存在打磨后的萤石和粉尘,由于球磨机的打磨腔为圆柱形,以至于不便对萤石和打磨产生的粉尘取出,容易影响后续萤石的加工,粉尘在腔内容易减缓萤石的打磨,降低打磨效率。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在萤石在球磨机内部进行打磨后,球磨机内部会存在打磨后的萤石和粉尘,由于球磨机的打磨腔为圆柱形,以至于不便对萤石和打磨产生的粉尘取出,容易影响后续萤石的加工,粉尘在腔内容易减缓萤石的打磨,降低打磨效率的缺点,而提出的一种萤石球磨机。

2、为了实现上述目的,本实用新型采用了如下技术方案:

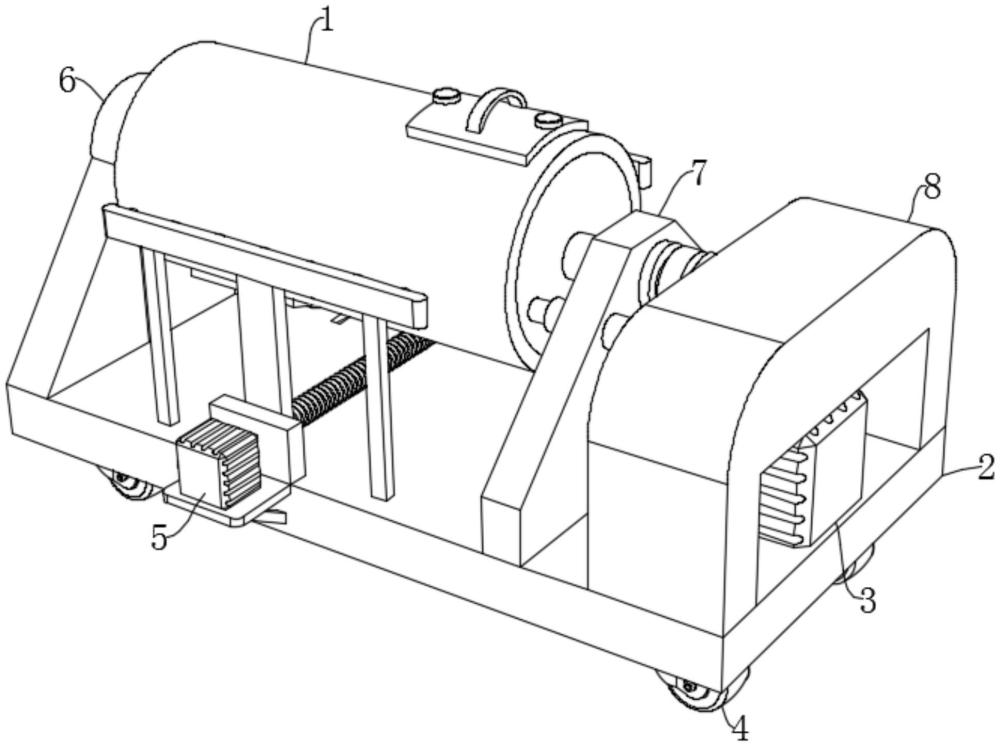

3、一种萤石球磨机,包括机体、底板、一号侧板、二号侧板和固定架,所述底板的顶部两侧分别与一号侧板和固定架的底部固定连接,所述固定架的形状设置为u形,所述二号侧板的底部与底板的顶部固定连接,所述机体转动设置在一号侧板和二号侧板上,所述底板的底部四角均固定连接有便于球磨机进行移动的万向轮,所述机体上开设有进料口和出料口;

4、驱动机构,驱动机构设置在底板上用于对机体进行驱动;

5、敲打机构,敲打机构设置在底板上用于对机体进行敲打;

6、刮动机构,刮动机构设置在机体内便于对粉尘进行取出。

7、在一种可能的设计中,所述驱动机构包括一号电机、传动皮带和转动柱,所述一号电机的底部与底板的顶部固定连接,所述一号电机位于固定架的底部,所述一号电机的输出轴固定连接有圆柱,圆柱与二号侧板的一侧转动连接,所述转动柱的一端与固定架的一侧转动连接,所述转动柱的另一端贯穿二号侧板的一侧并延伸至机体的内部,所述转动柱上设置有搅拌叶,所述转动柱和圆柱通过传动皮带相互传动。

8、在一种可能的设计中,所述敲打机构包括二号电机、连接板、两个移动板、往复丝杆、两个敲打架和多个敲打块,所述二号电机的底部固定连接有支撑板,支撑板固定设置在底板的前侧,两个所述连接板的底部均与同一个底板的顶部固定连接,所述二号电机的输出轴贯穿连接板并与往复丝杆的一端固定连接,所述往复丝杆的两端分别与两个连接板相靠近的一侧转动连接,两个所述移动板均螺纹套设在同一个往复丝杆上,两个所述移动板的顶部分别与两个敲打架的底部固定连接,两个敲打架分别位于同一个机体的前侧和后侧,两个所述敲打架相靠近的一侧分别与多个敲打块固定连接。

9、在一种可能的设计中,所述刮动机构包括两个电动伸缩杆和刮板,两个所述电动伸缩杆的固定端均贯穿二号侧板和固定架的一侧,两个所述电动伸缩杆的伸缩端均贯穿机体的一侧并延伸至机体的内部,两个所述电动伸缩杆的伸缩端均与同一个刮板的一侧固定连接,所述刮板的形状设置为半圆环状,所述刮板的外侧与机体的内壁相贴。

10、在一种可能的设计中,两个所述敲打架的底部两侧分别固定连接有两个滑动杆,两个所述滑动杆的底部均固定连接有滑块,所述底板的顶部开设有与滑块相适配的滑槽,四个滑块分别与四个滑槽滑动连接。

11、在一种可能的设计中,所述机体的进料口和出料口均设置有盖板,两个所述盖板上螺纹连接有用于固定盖板的固定柱,两个所述盖板上固定连接有便于拿持的拿持环。

12、本申请中,使用时,将盖板上的固定柱拧下,将盖板打开,在将需要打磨的萤石放入机体内,一号电机的输出轴带动圆柱转动,转动柱通过传动皮带和圆柱进行转动,转动柱带动机体内的搅拌叶对萤石进行打磨,这样可以实现萤石的自动打磨加工,便于减少人力的输出,保证萤石的打磨加工效率,在打磨完成后,二号电机的输出轴带动往复丝杆转动,往复丝杆带动移动板移动,移动板带动敲打架移动,以至于带动敲打块对机体的前侧和后侧进行敲打,通过敲打震动将机体加工腔内壁上的粉尘集中在腔体的底部,这样通过敲打块将粉尘集中在机体的底部内壁上,以便于对萤石打磨加工后产生的粉尘进行集中并收集,防止对萤石的后续打磨产生影响,接着电动伸缩杆的伸缩端带动刮板在机体的底部内壁上进行移动,进而对内壁上的粉尘推动到出料口处,这样可以方便对机体内萤石打磨产生的粉尘进行取出,防止萤石粉尘在机体内部对萤石产生缓冲,降低萤石的打磨效率,以便于提高萤石的加工速度,保证萤石的正常加工。

13、本实用新型中,所述一种萤石球磨机,通过驱动机构,可以实现萤石的自动打磨加工,便于减少人力的输出,保证萤石的打磨加工效率;

14、本实用新型中,所述一种萤石球磨机,通过敲打机构,通过敲打块将粉尘集中在机体的底部内壁上,以便于对萤石打磨加工后产生的粉尘进行集中并收集,防止对萤石的后续打磨产生影响;

15、本实用新型中,所述一种萤石球磨机,通过刮动机构,可以方便对机体内萤石打磨产生的粉尘进行取出,防止萤石粉尘在机体内部对萤石产生缓冲,降低萤石的打磨效率,以便于提高萤石的加工速度,保证萤石的正常加工;

16、本实用新型中,通过驱动机构、敲打机构和刮动机构,可以实现萤石的自动打磨加工,便于减少人力的输出,也可以通过敲打块将粉尘集中在机体的底部内壁上,以便于对萤石打磨加工后产生的粉尘进行集中并收集,防止对萤石的后续打磨产生影响,同时方便对机体内萤石打磨产生的粉尘进行取出,防止萤石粉尘在机体内部对萤石产生缓冲,降低萤石的打磨效率,以便于提高萤石的加工速度,保证萤石的正常加工。

技术特征:

1.一种萤石球磨机,其特征在于,包括机体(1)、底板(2)、一号侧板(6)、二号侧板(7)和固定架(8),所述底板(2)的顶部两侧分别与一号侧板(6)和固定架(8)的底部固定连接,所述固定架(8)的形状设置为u形,所述二号侧板(7)的底部与底板(2)的顶部固定连接,所述机体(1)转动设置在一号侧板(6)和二号侧板(7)上,所述底板(2)的底部四角均固定连接有便于球磨机进行移动的万向轮(4),所述机体(1)上开设有进料口和出料口;

2.根据权利要求1所述的一种萤石球磨机,其特征在于,所述驱动机构包括一号电机(3)、传动皮带(9)和转动柱(10),所述一号电机(3)的底部与底板(2)的顶部固定连接,所述一号电机(3)位于固定架(8)的底部,所述一号电机(3)的输出轴固定连接有圆柱,圆柱与二号侧板(7)的一侧转动连接,所述转动柱(10)的一端与固定架(8)的一侧转动连接,所述转动柱(10)的另一端贯穿二号侧板(7)的一侧并延伸至机体(1)的内部,所述转动柱(10)上设置有搅拌叶,所述转动柱(10)和圆柱通过传动皮带(9)相互传动。

3.根据权利要求1所述的一种萤石球磨机,其特征在于,所述敲打机构包括二号电机(5)、连接板(14)、两个移动板(15)、往复丝杆(16)、两个敲打架(11)和多个敲打块(12),所述二号电机(5)的底部固定连接有支撑板,支撑板固定设置在底板(2)的前侧,两个所述连接板(14)的底部均与同一个底板(2)的顶部固定连接,所述二号电机(5)的输出轴贯穿连接板(14)并与往复丝杆(16)的一端固定连接,所述往复丝杆(16)的两端分别与两个连接板(14)相靠近的一侧转动连接,两个所述移动板(15)均螺纹套设在同一个往复丝杆(16)上,两个所述移动板(15)的顶部分别与两个敲打架(11)的底部固定连接,两个敲打架(11)分别位于同一个机体(1)的前侧和后侧,两个所述敲打架(11)相靠近的一侧分别与多个敲打块(12)固定连接。

4.根据权利要求1所述的一种萤石球磨机,其特征在于,所述刮动机构包括两个电动伸缩杆(21)和刮板(20),两个所述电动伸缩杆(21)的固定端均贯穿二号侧板(7)和固定架(8)的一侧,两个所述电动伸缩杆(21)的伸缩端均贯穿机体(1)的一侧并延伸至机体(1)的内部,两个所述电动伸缩杆(21)的伸缩端均与同一个刮板(20)的一侧固定连接,所述刮板(20)的形状设置为半圆环状,所述刮板(20)的外侧与机体(1)的内壁相贴。

5.根据权利要求3所述的一种萤石球磨机,其特征在于,两个所述敲打架(11)的底部两侧分别固定连接有两个滑动杆(13),两个所述滑动杆(13)的底部均固定连接有滑块,所述底板(2)的顶部开设有与滑块相适配的滑槽(17),四个滑块分别与四个滑槽(17)滑动连接。

6.根据权利要求1所述的一种萤石球磨机,其特征在于,所述机体(1)的进料口和出料口均设置有盖板(19),两个所述盖板(19)上螺纹连接有用于固定盖板(19)的固定柱(18),两个所述盖板(19)上固定连接有便于拿持的拿持环。

技术总结

本技术属于萤石加工领域,尤其是一种萤石球磨机,针对现有萤石在球磨机内部进行打磨后,球磨机内部会存在打磨后的萤石和粉尘,由于球磨机的打磨腔为圆柱形,以至于不便对萤石和打磨产生的粉尘取出,容易影响后续萤石的加工,粉尘在腔内容易减缓萤石的打磨,降低打磨效率的问题,现提出如下方案,其包括机体、底板、一号侧板、二号侧板和固定架,所述底板的顶部两侧分别与一号侧板和固定架的底部固定连接,所述固定架的形状设置为U形,可以实现萤石的自动打磨加工,便于减少人力的输出,也便于对萤石打磨加工后产生的粉尘集中,同时方便对机体内萤石打磨产生的粉尘进行取出,防止萤石粉尘在机体内部对萤石产生缓冲,降低萤石的打磨效率。

技术研发人员:刘晓凡,余益新,张国忠

受保护的技术使用者:郴州万瑞新材料有限公司

技术研发日:20231222

技术公布日:2024/8/13

- 还没有人留言评论。精彩留言会获得点赞!