一种防锈剂混合结构的制作方法

本技术涉及防锈剂生产,具体为一种防锈剂混合结构。

背景技术:

1、混合是指用机械的或流体动力的方法,使两种或多种物料相互分散而达到一定均匀程度的单元操作。所谓混合,就是在外力的作用下,各种物料组分互相掺合,其在任何容积里各种组分的微粒均匀分布。

2、其中防锈剂的生产过程中,需要将防锈剂所需混合的物料放入容器内进行混合,由于现有的混合装置通过搅拌杆直接对防锈剂材料进行简单搅拌,混合效果较差,不便于将防锈剂所需混合的物料进行充分混合,导致混合完成后的产品质量较差。

3、为此我们提出一种防锈剂混合结构。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了一种防锈剂混合结构,克服了现有技术的不足,解决了在背景技术中因由于现有的混合装置通过搅拌杆直接对防锈剂材料进行简单搅拌,混合效果较差,不便于将防锈剂所需混合的物料进行充分混合,导致混合完成后的产品质量较差的问题。

3、(二)技术方案

4、为实现上述目的,本实用新型提供如下技术方案:一种防锈剂混合结构,包括搅拌罐,所述搅拌罐的上表面活动安装有盖板,所述盖板的上表面固定插设有进水管,所述搅拌罐的上表面固定安装有进料口,所述搅拌罐的下表面固定安装有出料阀门,所述搅拌罐的上表面固定安装有电机,所述搅拌罐的上下内壁之间转动设置有转动杆,所述转动杆的外表面固定插设有若干个搅拌杆,所述搅拌杆的外表面开设有若干个槽孔,所述搅拌杆远离转动杆的一端固定安装有刮板。

5、优选的,所述搅拌罐的下表面固定安装有两个气缸,所述搅拌罐的内表面活动安装有刮圈,所述刮圈的内表面固定连接有框架。

6、优选的,所述电机的输出端与转动杆的上表面固定连接。

7、优选的,所述刮板的外表面与搅拌罐的内壁呈对应设置。

8、优选的,两个所述气缸的输出端与框架的下表面左右两侧呈固定连接。

9、优选的,所述刮圈的外表面与搅拌罐的内表面呈对应设置,所述框架靠近搅拌罐的一侧开设有四个槽口。

10、(三)有益效果

11、与现有技术相比,本实用新型提供了一种防锈剂混合结构,具备以下有益效果:

12、1、该防锈剂混合结构,在实际使用过程中通过电机、转动杆、搅拌杆、槽孔和刮板等结构之间的配合,可以将搅拌罐内壁上粘附的材料进行刮取加入搅拌,通过搅拌杆上的槽孔将材料进行多层分流搅拌,提高搅拌混合效率。

13、2、该防锈剂混合结构,对后续进行清理搅拌罐内时,通过气缸、挂圈配合框架可以对搅拌罐内壁上的残留的余料进行刮取脱落,减少清理的难度,提高清理效率。

技术特征:

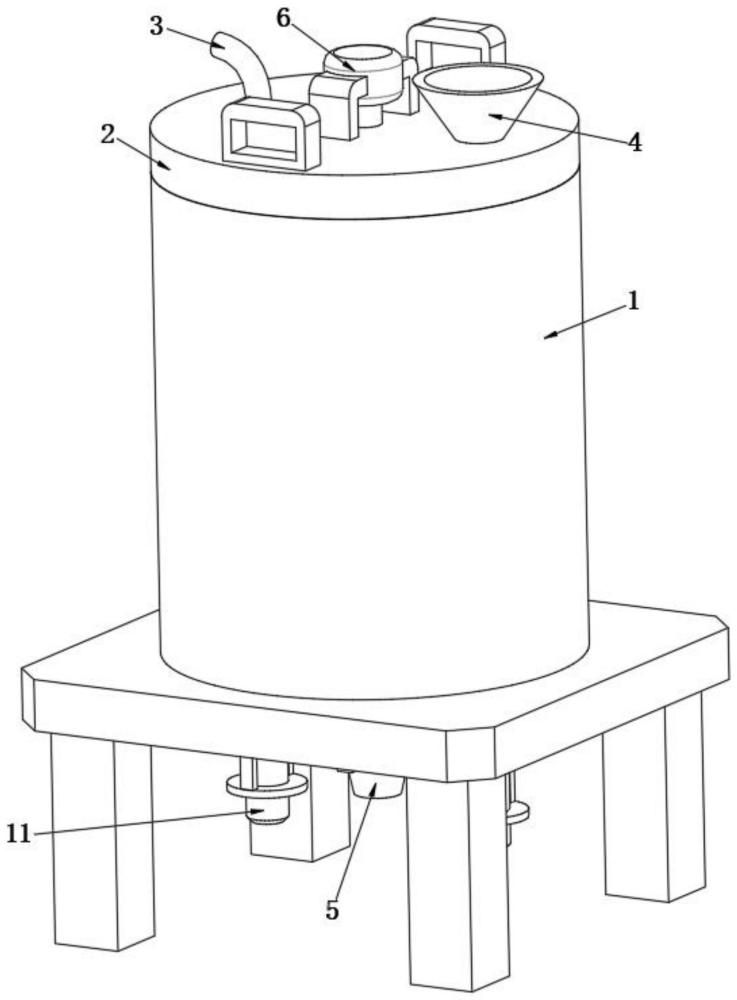

1.一种防锈剂混合结构,包括搅拌罐(1),其特征在于:所述搅拌罐(1)的上表面活动安装有盖板(2),所述盖板(2)的上表面固定插设有进水管(3),所述搅拌罐(1)的上表面固定安装有进料口(4),所述搅拌罐(1)的下表面固定安装有出料阀门(5),所述搅拌罐(1)的上表面固定安装有电机(6),所述搅拌罐(1)的上下内壁之间转动设置有转动杆(7),所述转动杆(7)的外表面固定插设有若干个搅拌杆(8),所述搅拌杆(8)的外表面开设有若干个槽孔(9),所述搅拌杆(8)远离转动杆(7)的一端固定安装有刮板(10)。

2.根据权利要求1所述的一种防锈剂混合结构,其特征在于:所述搅拌罐(1)的下表面固定安装有两个气缸(11),所述搅拌罐(1)的内表面活动安装有刮圈(12),所述刮圈(12)的内表面固定连接有框架(13)。

3.根据权利要求1所述的一种防锈剂混合结构,其特征在于:所述电机(6)的输出端与转动杆(7)的上表面固定连接。

4.根据权利要求1所述的一种防锈剂混合结构,其特征在于:所述刮板(10)的外表面与搅拌罐(1)的内壁呈对应设置。

5.根据权利要求2所述的一种防锈剂混合结构,其特征在于:两个所述气缸(11)的输出端与框架(13)的下表面左右两侧呈固定连接。

6.根据权利要求2所述的一种防锈剂混合结构,其特征在于:所述刮圈(12)的外表面与搅拌罐(1)的内表面呈对应设置,所述框架(13)靠近搅拌罐的一侧开设有四个槽口。

技术总结

本技术涉及防锈剂生产技术领域,且公开了一种防锈剂混合结构,包括搅拌罐,搅拌罐的上表面活动安装有盖板,盖板的上表面固定插设有进水管,搅拌罐的上表面固定安装有进料口,搅拌罐的下表面固定安装有出料阀门,搅拌罐的上表面固定安装有电机,搅拌罐的上下内壁之间转动设置有转动杆,转动杆的外表面固定插设有若干个搅拌杆,搅拌杆的外表面开设有若干个槽孔,搅拌杆远离转动杆的一端固定安装有刮板,本技术通过电机、转动杆、搅拌杆、槽孔和刮板等结构之间的配合,可以将搅拌罐内壁上粘附的材料进行刮取加入搅拌,通过搅拌杆上的槽孔将材料进行多层分流搅拌,提高搅拌混合效率。

技术研发人员:胡翔蔚,董朝华

受保护的技术使用者:上海特德拉化工有限公司

技术研发日:20231226

技术公布日:2024/8/21

- 还没有人留言评论。精彩留言会获得点赞!