一种催化剂造粒装置

本技术属于催化剂造粒,尤其涉及一种催化剂造粒装置。

背景技术:

1、在化学反应里能改变反应物化学反应速率(提高或降低)而不改变化学平衡,且本身的质量和化学性质在化学反应前后都没有发生改变的固体物质叫固体催化剂;固体催化剂一般由活性组分、助催化剂及载体三部分组成,部分催化剂只有活性组分及载体两部分。其中活性组分会参与催化反应,助催化剂起到辅助作用,载体则不会发生任何反应,载体主要起分散、粘合以及支撑作用。催化剂在各行各业广泛应用,然而目前在催化剂原料生产加工的过程中,绝大部分情况下,催化剂都被做成块状,以便节约时间,提高生产效率。而少数制作成粒的催化剂在生产加工过程中会出现黏连情况,且形成的颗粒物大小不一。

2、中国专利cn217527371u公开了一种用于催化剂生产用的造粒装置,包括造粒箱、设于造粒箱内的造粒组件、与造粒箱连接的进料箱、设于进料箱内的送料装置以及与造粒箱连接的接料箱,接料箱内设有第一接料板以及第二接料板,第一接料板设于第二接料板上方,且第一接料板与第二接料板为相错开设置;接料箱底部设置有接料振动组件,接料箱内设置有热风干燥组件。

3、上述方案通过两组造粒轮向内转动,从而得到粒状催化剂,通过两组高压进气管分别对两组造粒轮下方吹送高压空气,防止成型的粒状催化剂黏连。但是上述方案因为两组造粒轮间距以及造粒轮上的间隔空隙固定,所以所成型的催化剂粒径单一,不能满足多种应用需求。

技术实现思路

1、为了解决上述问题,本实用新型的目的是提供一种催化剂造粒装置,便于催化剂的造粒加工,防止颗粒催化剂之间的黏连,以及实现不同粒径催化剂的制作。

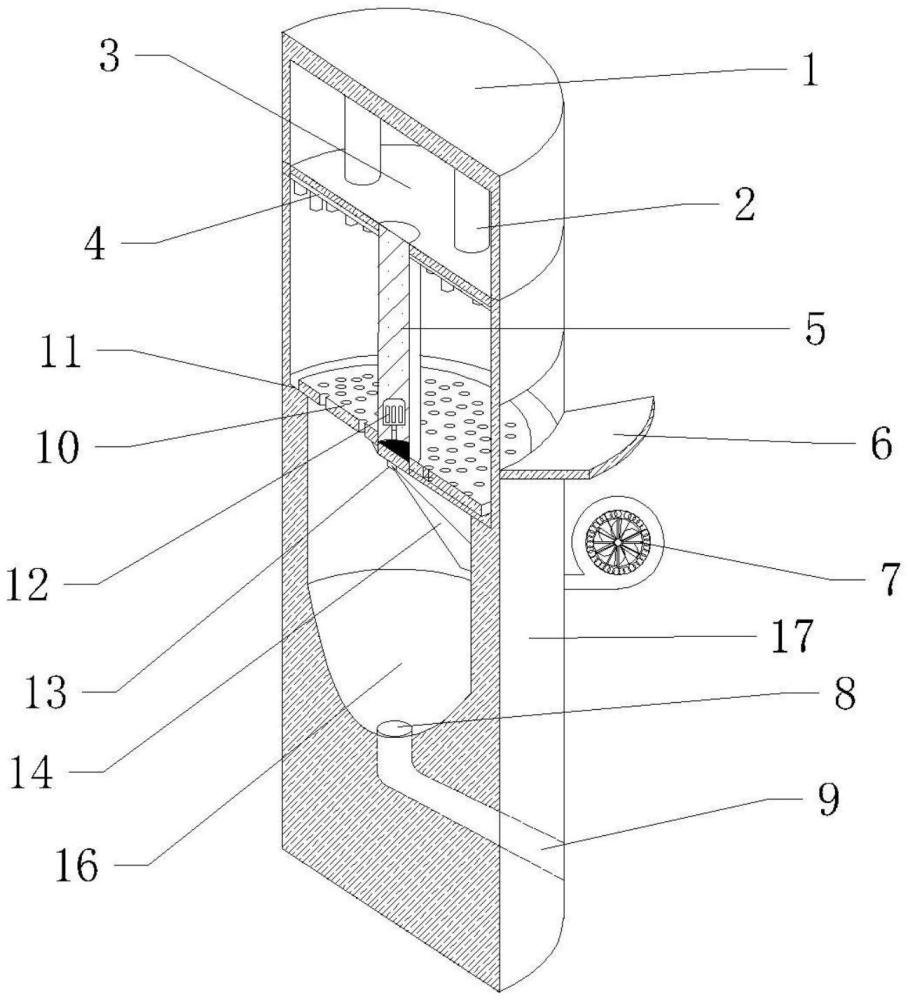

2、为了实现上述目的,本实用新型的技术方案如下:一种催化剂造粒装置,包括:瓶盖和瓶身;

3、瓶盖位于瓶身上部,与瓶身通过螺纹可拆卸连接,瓶盖顶部内侧设置有若干气缸,气缸与瓶盖固定焊接,气缸输出轴设置有挤压板,挤压板与气缸固定焊接,所诉挤压板中心开设有圆形洞口,挤压板下方设置有挤压辅助部件;挤压辅助部件包括圆环和若干圆柱,圆环和圆柱固定焊接;

4、瓶身内部边缘设置有支撑平台,支撑平台横截面为细环宽圆环结构,支撑平台上设置有造粒模具;造粒模具位于支撑平台上部,造粒模具靠自身重力位于支撑平台顶部,造粒模具横截面为带有若干圆孔的圆环结构;造粒模具下方设置有若干支撑杆,造粒模具内圆环处设置有光滑铁柱,光滑铁柱底部与若干支撑杆交汇处固定焊接,支撑杆一端穿过支撑平台与支撑平台固定焊接;光滑铁柱位于瓶身横截面圆心处,光滑铁柱内部安装有电机;电机输出端固定焊接有转轴,转轴穿过光滑铁柱底部,转轴上固定连接有若干刀片;刀片下方设置有曲面缓冲槽,缓冲槽横截面为圆形;缓冲槽底部安装有电磁阀,电磁阀下方设置有出料通道;瓶身外侧壁安装有干燥风机,干燥风机出风口位于瓶身中部;瓶身外侧介于造粒模具和瓶盖之间开设有投料窗。

5、采用上述方案后实现了以下有益效果:

6、在使用本装置前,打开瓶盖,更换适合制造目标粒径的造粒模具,选择合适粒径的造粒模具顺着光滑铁柱放入到支撑平台上,以及将对应粒径的挤压辅助部件安装至挤压板上,关闭瓶盖后,打开投料窗,将催化剂原料倒入至造粒模具上。然后启动瓶盖内的气缸,将挤压板缓缓向下挤压,造粒模具上的物料将会被挤压板挤压至造粒模具上的圆柱形孔内,此时物料将被挤压成条状物,当条状物经过刀片时,旋转的刀片将其切割成粒状,随后掉落进缓冲槽内;当粒状的催化剂经过缓冲槽上方时,干燥风机将会吹出热风对粒状催化剂进行干燥,粒状的催化剂将会沿着缓冲槽内壁汇聚至缓冲槽底部的电磁阀上。最后控制电磁阀打开,成型的催化剂随着出料口排出,将成型的粒状催化剂收集。

7、本装置通过选择不同孔径的造粒模具,形成不同直径的条形催化剂,再通过刀片切割成粒状催化剂,实现不同粒径需求的催化剂制作;并且在粒状催化剂的加工过程中,将成型的粒状催化剂通过干燥风机吹热风进行干燥,热气流将粒状催化剂带向缓冲槽的内壁,由于缓冲槽为曲面,所以粒状催化剂将会沿着曲面内壁进行滚动,同时防止了粒状催化剂之间的黏连。

8、综上,本方案通过不同孔径的造粒模具制作不同粒径需求的催化剂,通过干燥风机干燥效果和缓冲槽的曲面内壁缓冲效果,从而防止成型的粒状催化剂之间产生黏连情况。

9、进一步,支撑平台上部设置有用于容纳造粒模具的凹槽。

10、有益效果:防止造粒模具在被挤压的过程中产生位移。

11、进一步,挤压辅助部件上的圆柱和与其对应的造粒模具上的圆孔位置与尺寸对应。

12、有益效果:使得陷入造粒模具圆孔内的物料能被排出。

13、进一步,位于支撑杆上方区域的造粒模具上未设置有圆孔。

14、有益效果:防止物料被支撑杆堵塞。

15、进一步,刀片与刀片之间在水平面方向上的夹角相同。

16、有益效果:使得每块刀片切割功率相同,避免催化剂被造粒后的长度不均匀。

17、进一步,投料窗下部与瓶身转动连接,且投料窗与瓶身倾斜一定角度后不能继续转动。

18、有益效果:使得将催化剂原料投入装置时更加方便。

19、进一步,电磁阀下部设置有若干弹簧和振动电机。

20、有益效果:使得电磁阀上部堆积的粒状催化剂不断抖动,从而防止粒状催化剂之间的黏连。

21、进一步,缓冲槽表面设置有耐磨垫层。

22、有益效果:防止因催化剂滚动摩擦而损坏缓冲槽。

技术特征:

1.一种催化剂造粒装置,其特征在于,包括:瓶盖和瓶身;

2.根据权利要求1所述的催化剂造粒装置,其特征在于:支撑平台上部设置有用于容纳造粒模具的凹槽。

3.根据权利要求1所述的催化剂造粒装置,其特征在于:挤压辅助部件上的圆柱和与其对应的造粒模具上的圆孔位置与尺寸对应。

4.根据权利要求1所述的催化剂造粒装置,其特征在于:位于支撑杆上方区域的造粒模具上未设置有圆孔。

5.根据权利要求1所述的催化剂造粒装置,其特征在于:刀片与刀片之间在水平面方向上的夹角相同。

6.根据权利要求1所述的催化剂造粒装置,其特征在于:投料窗下部与瓶身转动连接,且投料窗与瓶身倾斜预设角度后不能继续转动。

7.根据权利要求1所述的催化剂造粒装置,其特征在于:电磁阀下部设置有若干弹簧和振动电机。

8.根据权利要求1所述的催化剂造粒装置,其特征在于:缓冲槽表面设置有耐磨垫层。

技术总结

本技术属于催化剂造粒技术领域,尤其涉及一种催化剂造粒装置,包括:瓶盖和瓶身;瓶盖位于瓶身上部,与瓶身可拆卸连接,瓶盖顶部内侧设置有若干气缸,气缸与瓶盖固定连接,气缸输出轴设置有挤压板,挤压板下方设置有挤压辅助部件;瓶身位于瓶盖下部,与瓶盖可拆卸连接;瓶身包括支撑平台、若干支撑杆、光滑铁柱、若干刀片、缓冲槽、电磁阀、干燥风机;瓶身内部边缘设置有支撑平台,支撑平台用于支撑造粒模具。本方案通过不同孔径的造粒模具制作不同粒径需求的催化剂,通过干燥风机干燥效果和缓冲槽的曲面内壁缓冲效果,从而防止成型的粒状催化剂之间产生黏连情况。

技术研发人员:王盈雪,韩继续,迟振强,张曼,任立新,崔琦,王蕊,陈俞霖,姜宇琦,边昊,王颖

受保护的技术使用者:赤峰学院

技术研发日:20231227

技术公布日:2024/9/9

- 还没有人留言评论。精彩留言会获得点赞!