一种苯酐生产系统的制作方法

本技术属于苯酐生产,特别是涉及一种苯酐生产系统。

背景技术:

1、苯酐的生产工艺流程为将加热后的空气与原料邻二甲苯混合,并将混有空气的邻二甲苯汽化后输送至反应器内进行催化反应,反应器出口的气相经冷凝后回收气相中的苯酐。冷凝回收得到的粗苯酐进入精馏系统,精馏得到轻组分和重组分,苯酐作为轻组分从精馏塔塔顶得到,而精馏得到的重组分往往作为废渣处理,并没有得到有效利用。因此,现有技术中仍存在缺点和不足之处。

技术实现思路

1、本实用新型的目的是提供一种苯酐生产系统,解决上述问题。

2、为了解决上述问题本实用新型所采取的技术方案:

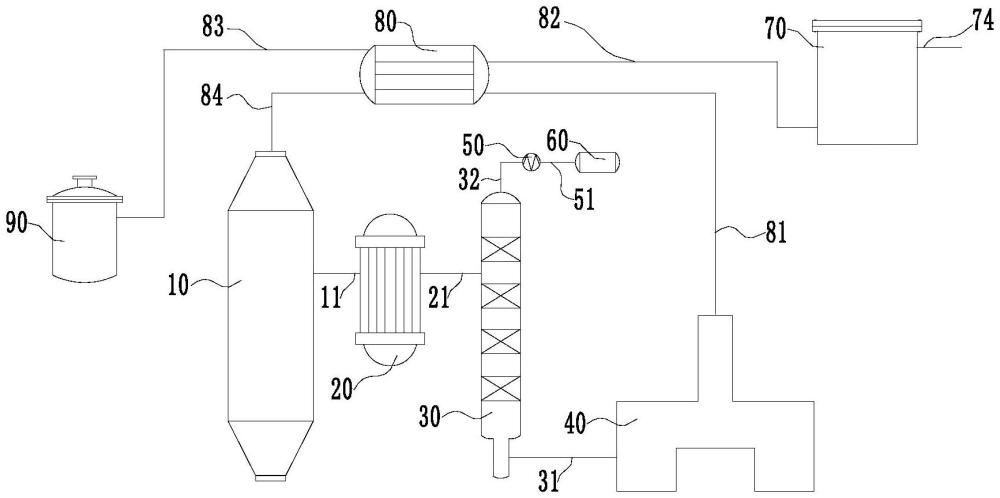

3、提供一种苯酐生产系统,包括反应器、存储罐、精馏塔、焚烧炉、冷凝器、冷凝液储罐、过滤器、换热器和空气净化器,所述反应器与所述换热器、所述存储罐均相连通,所述换热器与所述空气净化器、所述焚烧炉、所述过滤器均相连通,所述精馏塔与所述存储罐、所述焚烧炉均相连通,所述换热器与所述过滤器之间连通有第二换热管,所述过滤器包括过滤箱,所述过滤箱的顶部敞口设置,所述过滤箱的顶部敞口处法兰连接有箱盖,所述过滤箱内设置有多个活性炭层,所述第二换热管与所述过滤器相连通的一端延伸至所述过滤箱内,所述第二换热管延伸至所述过滤箱内的一端位于最底部活性炭层的下方,所述过滤箱上还设置有排气管,所述排气管与所述过滤箱内部相连通,所述排气管的一端延伸至所述过滤箱内,所述排气管位于所述过滤箱内的一端设置有集气罩,所述集气罩与所述排气管相连通,所述集气罩呈漏斗状,所述集气罩位于所述最顶部活性炭层的上方。

4、进一步的,所述反应器与所述存储罐之间连通有第一输送管。

5、进一步的,所述存储罐与所述精馏塔之间连通有第二输送管。

6、进一步的,所述精馏塔与所述焚烧炉之间连通有重组分管。

7、进一步的,所述换热器与所述焚烧炉之间连通有第一换热管。

8、进一步的,所述换热器与所述反应器之间连通有第三换热管,所述换热器与所述空气净化器之间连通有第四换热管。

9、进一步的,所述精馏塔上还设置有轻组分管,所述轻组分管将所述精馏塔与所述冷凝器相连通。

10、进一步的,所述冷凝器与所述冷凝液储罐之间设置有第三输送管。

11、采用上述技术方案,本实用新型的有益效果:

12、本实用新型提供的苯酐生产系统包括反应器、存储罐、精馏塔焚烧炉、冷凝器、冷凝液储罐、过滤器、换热器和空气净化器,反应器与换热器、存储罐均相连通,换热器与空气净化器、焚烧炉、过滤器均相连通,精馏塔与存储罐、焚烧炉均相连通,精馏塔内的粗苯酐进行精馏之后得到的重组分焚烧之后产生的高温烟气携带的热量能够为反应器内的苯酐合成反应提供热量,热量得到有效利用,能够降低能耗,烟气在过滤器通过活性炭层的过滤净化处理,然后进行排放,能够有效降低环境污染,符合环保要求。

技术特征:

1.一种苯酐生产系统,其特征在于:包括反应器、存储罐、精馏塔、焚烧炉、冷凝器、冷凝液储罐、过滤器、换热器和空气净化器,所述反应器与所述换热器、所述存储罐均相连通,所述换热器与所述空气净化器、所述焚烧炉、所述过滤器均相连通,所述精馏塔与所述存储罐、所述焚烧炉均相连通,所述换热器与所述过滤器之间连通有第二换热管,所述过滤器包括过滤箱,所述过滤箱的顶部敞口设置,所述过滤箱的顶部敞口处法兰连接有箱盖,所述过滤箱内设置有多个活性炭层,所述第二换热管与所述过滤器相连通的一端延伸至所述过滤箱内,所述第二换热管延伸至所述过滤箱内的一端位于最底部活性炭层的下方,所述过滤箱上还设置有排气管,所述排气管与所述过滤箱内部相连通,所述排气管的一端延伸至所述过滤箱内,所述排气管位于所述过滤箱内的一端设置有集气罩,所述集气罩与所述排气管相连通,所述集气罩呈漏斗状,所述集气罩位于最顶部活性炭层的上方。

2.根据权利要求1所述的一种苯酐生产系统,其特征在于:所述反应器与所述存储罐之间连通有第一输送管。

3.根据权利要求1所述的一种苯酐生产系统,其特征在于:所述存储罐与所述精馏塔之间连通有第二输送管。

4.根据权利要求1所述的一种苯酐生产系统,其特征在于:所述精馏塔与所述焚烧炉之间连通有重组分管。

5.根据权利要求1所述的一种苯酐生产系统,其特征在于:所述换热器与所述焚烧炉之间连通有第一换热管。

6.根据权利要求1所述的一种苯酐生产系统,其特征在于:所述换热器与所述反应器之间连通有第三换热管,所述换热器与所述空气净化器之间连通有第四换热管。

7.根据权利要求1所述的一种苯酐生产系统,其特征在于:所述精馏塔上还设置有轻组分管,所述轻组分管将所述精馏塔与所述冷凝器相连通。

8.根据权利要求1所述的一种苯酐生产系统,其特征在于:所述冷凝器与所述冷凝液储罐之间设置有第三输送管。

技术总结

本技术涉及一种苯酐生产系统,包括反应器、存储罐、精馏塔、焚烧炉、冷凝器、冷凝液储罐、过滤器、换热器和空气净化器,反应器与换热器、存储罐均相连通,换热器与空气净化器、焚烧炉、过滤器均相连通,精馏塔与存储罐、焚烧炉均相连通,过滤器包括过滤箱,过滤箱内设置有多个活性炭层,第二换热管与过滤器相连通的一端延伸至过滤箱内,第二换热管延伸至过滤箱内的一端位于最底部活性炭层的下方,过滤箱上还设置有排气管,排气管与所述过滤箱内部相连通,排气管的一端延伸至所述过滤箱内,排气管位于所述过滤箱内的一端设置有集气罩,集气罩与排气管相连通,集气罩呈漏斗状,集气罩位于所述最顶部活性炭层的上方。

技术研发人员:贾建伟,苏梦军,严大江

受保护的技术使用者:新阳科技集团有限公司

技术研发日:20231226

技术公布日:2024/9/29

- 还没有人留言评论。精彩留言会获得点赞!