一种聚晶金刚石模具的制作方法

本技术涉及聚晶金刚石制造设备领域,更具体地,涉及一种聚晶金刚石模具。

背景技术:

1、聚晶金刚石复合片属于新型功能材料,采用金刚石微粉与硬质合金衬底在超高压高温条件下烧结而成,既具有金刚石的高硬度、高耐磨性与导热性,又具有硬质合金的强度与抗冲击韧性,是制造切削刀具、钻井钻头及其他耐磨工具的理想材料。

2、授权公告号为cn203408683u的实用新型公开了一种聚晶金刚石模具,包括外套和合成腔体,合成腔体设置在外套内,在合成腔体与外套之间设置有叶腊石传压层,在合成腔体的上下端分别设置有导电钢帽,在导电钢帽与合成腔体之间还设置有导电片,在上下导电片之间的合成腔体与叶腊石层之间还设置有空心合成棒,空心合成棒由内而外依次有传压层、加热层和白云石环构成;由于在导电片与钢帽之间及导电片与空心合成棒之间均设置有加热片,使空心合成棒两端与中间轴向温差小,这样合成腔体在导电层与内外加热片的作用下,各个方向受热均匀,提高了成品率。

3、正如上述方案,对于聚晶金刚石模具而言,模具各个方向是否是受热均匀直接关系到最后的成品率,目前,现有的模具通常都为单筒式,每次产出的聚晶金刚石少,生产效率低。

技术实现思路

1、本实用新型旨在克服上述现有技术的缺陷,提供一种聚晶金刚石模具,用于解决现有模具为单筒式,每次产出的聚晶金刚石少,生产效率低的技术问题。

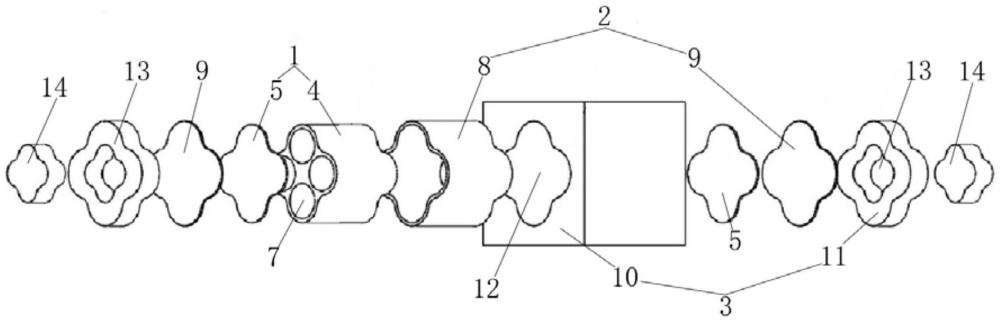

2、本实用新型采取的技术方案是,一种聚晶金刚石模具,包括从内到外依次设置的绝缘件、加热件和传压件;所述绝缘件包括异形筒和密封盖;所述异形筒外周面呈具有若干相同凸起部的曲面筒形,若干凸起部绕异形筒几何中心呈圆心阵列设置,所述异形筒内设有与凸起部一一对应的反应孔;所述异形筒两端均设有密封盖,用于封闭反应孔。

3、本方案的异形筒中设有若干反应孔,能同时进行若干聚晶金刚石的烧结,有效提高了生产效率,同时,若干凸起部均匀的突出于异形筒外周面,凸起部突出部分受热面广,从而每个凸起部能更高效、更均匀的将热量传递到其对应的反应孔中,传热效率高,更为节能,传热均匀,确保了产出的聚晶金刚石的成品率。

4、进一步的,所述反应孔远离异形筒几何中心的面与对应的凸起部形状相同且等间距设置。均匀的厚度能使热量传输更为均匀,能进一步提高金刚石的生产质量与成品率。

5、进一步的,所述凸起部为圆弧形,所述反应孔横截面为圆形。相比于其它形状,圆形的反应孔能容纳的原料更多,制造难度更小,制造成本更低,产出的聚晶金刚石更符合现实加工的要求,加工钻头等零件时损耗更小,当然,反应孔还可以为方形或者其它形状。

6、进一步的,所述凸起部半径与反应孔半径之差不小于1.5mm。当小于1.5mm时,则会使生产制造难度大大提高,在使用过程中还会轻微变形,而且还会影响其绝缘效果,甚至绝缘失效。

7、进一步的,相邻两凸起部之间倒圆。能提高对反应孔的传热效果,还更利于生产制造。

8、进一步的,所述加热件包括加热管和加热盖;所述加热管内、外周面均呈与异形筒外周面形状相同的曲面筒形,所述加热管套接在异形筒上;所述加热管两端均设有加热盖,用于封闭加热管。加热管设置成与异形筒相应的形状,加热时使异形筒受热更为均匀,能进一步提高产出的聚晶金刚石的质量。

9、进一步的,所述传压件包括传压块和传压盖;所述传压块呈六面体,所述传压块上设置有内周面呈曲面筒形的通孔一,用于插入加热管;所述通孔一两端均设有传压盖,用于补平放入加热件后的通孔一端口;当加热管插接在通孔一内时,所述传压块与异形筒同轴心。如此设置,能使加热管受压更为均匀,从而加热管内部的异形筒受压更为均匀,从而能有效提高产出聚晶金刚石的质量。

10、进一步的,所述传压盖上设置有呈曲面筒形的通孔二,所述通孔二孔面与传压盖外周面等间距设置,所述通孔二内插接有钢帽,所述钢帽外周面呈曲面筒形,所述钢帽一端与加热盖接触。钢帽设计成曲面筒形,是为了减少加热盖上的温度梯度,这种形状优于其它形状,保证了产出聚晶金刚石的质量。

11、进一步的,组装后,所述钢帽外周面凸起最外端至异形筒中心的距离不小于反应孔中心至异形筒中心的距离。如此能确保加热盖具有足够的导电面积,能使钢帽与加热盖充分接触,能有效确保使用的安全性,若钢帽面积过小,则当流经钢帽与加热盖之间的电流过大时,会导致局部发热产生过高的温度,功率损耗和电压损耗会增大,使用寿命会缩短。

12、进一步的,加热件材质为金属或石墨。金属和石墨均具有良好的导热性,加热时能使异形筒受热更为均匀,能进一步提高产出的聚晶金刚石的质量。

13、与现有技术相比,本实用新型的有益效果为:本方案的异形筒中设有若干反应孔,能同时进行若干聚晶金刚石的烧结,有效提高了生产效率,同时,若干凸起部均匀的突出于异形筒外周面,凸起部突出部分受热面广,从而每个凸起部能更高效、更均匀的将热量传递到其对应的反应孔中,传热效率高,更为节能,传热均匀,确保了产出的聚晶金刚石的成品率。

技术特征:

1.一种聚晶金刚石模具,其特征在于:包括从内到外依次设置的绝缘件(1)、加热件(2)和传压件(3);

2.根据权利要求1所述的一种聚晶金刚石模具,其特征在于:所述反应孔(7)远离异形筒(4)几何中心的面与对应的凸起部(6)形状相同且等间距设置。

3.根据权利要求2所述的一种聚晶金刚石模具,其特征在于:所述凸起部(6)为圆弧形,所述反应孔(7)横截面为圆形。

4.根据权利要求3所述的一种聚晶金刚石模具,其特征在于:所述凸起部(6)半径与反应孔(7)半径之差不小于1.5mm。

5.根据权利要求3所述的一种聚晶金刚石模具,其特征在于:相邻两凸起部(6)之间倒圆。

6.根据权利要求1所述的一种聚晶金刚石模具,其特征在于:所述加热件(2)包括加热管(8)和加热盖(9);所述加热管(8)内、外周面均呈与异形筒(4)外周面形状相同的曲面筒形,所述加热管(8)套接在异形筒(4)上;所述加热管(8)两端均设有加热盖(9),用于封闭加热管(8)。

7.根据权利要求6所述的一种聚晶金刚石模具,其特征在于:所述传压件(3)包括传压块(10)和传压盖(11);所述传压块(10)呈六面体,所述传压块(10)上设置有内周面呈曲面筒形的通孔一(12),用于插入加热管(8);所述通孔一(12)两端均设有传压盖(11),用于补平放入加热件(3)后的通孔一(12)端口;当加热管(8)插接在通孔一(12)内时,所述传压块(10)与异形筒(4)同轴心。

8.根据权利要求7所述的一种聚晶金刚石模具,其特征在于:所述传压盖(11)上设置有呈曲面筒形的通孔二(13),所述通孔二(13)孔面与传压盖(11)外周面等间距设置,所述通孔二(13)内插接有钢帽(14),所述钢帽(14)外周面呈曲面筒形,所述钢帽(14)一端与加热盖(9)接触。

9.根据权利要求8所述的一种聚晶金刚石模具,其特征在于:组装后,所述钢帽(14)外周面凸起最外端至异形筒(4)中心的距离不小于反应孔(7)中心至异形筒(4)中心的距离。

10.根据权利要求1-9任一项所述的一种聚晶金刚石模具,其特征在于:加热件(2)材质为金属或石墨。

技术总结

本技术涉及聚晶金刚石制造设备领域,公开了一种聚晶金刚石模具,包括从内到外依次设置的绝缘件、加热件和传压件;绝缘件包括异形筒和密封盖;异形筒外周面呈具有若干相同凸起部的曲面筒形,若干凸起部绕异形筒几何中心呈圆心阵列设置,异形筒内设有与凸起部一一对应的反应孔;异形筒两端均设有密封盖,用于封闭反应孔;本方案的异形筒中设有若干反应孔,能同时进行若干聚晶金刚石的烧结,有效提高了生产效率,同时,若干凸起部均匀的突出于异形筒外周面,凸起部突出部分受热面广,从而每个凸起部能更高效、更均匀的将热量传递到其对应的反应孔中,传热均匀,传热效率高,更为节能,确保了产出的聚晶金刚石的成品率。

技术研发人员:白云岗,贾正锋,朱颜

受保护的技术使用者:山东奇碳新途复合材料有限责任公司

技术研发日:20231227

技术公布日:2024/7/29

- 还没有人留言评论。精彩留言会获得点赞!