一种应答器灌封工装的制作方法

本技术涉及应答器制作工具领域,尤其涉及一种应答器灌封工装。

背景技术:

1、应答器是用于地面向列车传输信息的铁路信号设备,因安装于铁轨之间的枕木上,使用环境恶劣,故需对印制板进行灌封填充保护。常用的填充材料为聚氨酯发泡材料。

2、目前聚氨酯发泡胶灌封应答器时采用的是浇注后迅速加上应答器盖板,然后再用灌封工装夹紧盖板以限制发泡胶的膨胀。虽然应答器盖板上预留有排气孔,但是仍然不能完全排出所有气泡,使盖板和发泡胶之间有气泡残留。灌封工装夹紧使用的快速夹钳装置通常也不足以承受发泡胶膨胀的较大压力,需要另外使用g型夹进行固定。

3、目前为排出气泡,有在应答器盖板上一侧打若干小孔,再将应答器放在有倾斜角度的工装上,工装盖板与应答器盖板相对应的也有开孔,利用气体向上浮动的原理,排出气泡。但这种方案因气孔数量有限,且都在同一侧,使气体排出的路径不畅,从而导致壳体内有空气残留,同时还会排出较多胶体;浇注过程中和聚氨酯发泡胶反应过程中都有可能形成较大的气泡,仅通过挤压难以全部破碎,因此也会在壳体内残余气泡。

4、目前还有通过快速夹钳与g型夹组合的承压方式来压住盖板,是先将快速夹钳按压到灌封工装盖板上,由于聚氨酯发泡胶膨胀力较大,单靠快速夹钳无法承受,因此还需要3~6个g型夹作为辅助夹紧装置。但这样存在不利于生产操作的缺点。

5、有鉴于此,特提出本实用新型。

技术实现思路

1、本实用新型的目的是提供了一种应答器灌封工装,能避免用发泡胶填充在应答器内造成气体及气泡残留的问题,且操作简便便于生产操作,进而解决现有技术中存在的上述技术问题。

2、本实用新型的目的是通过以下技术方案实现的:

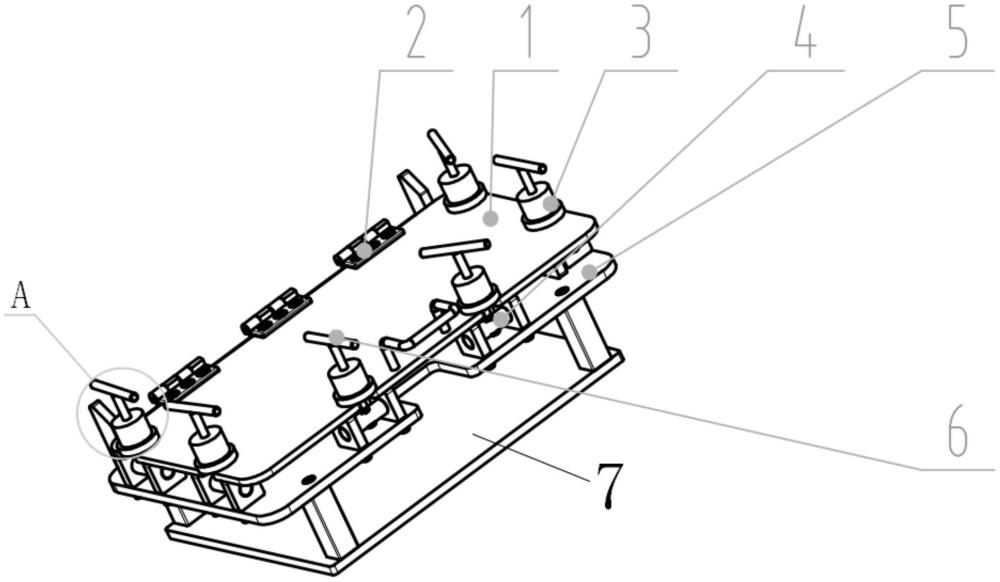

3、一种应答器灌封工装,包括:

4、本体、下支撑板、上盖板、合页和多个旋转压紧组件;其中,

5、所述本体上设置所述下支撑板,所述下支撑板中间部位的本体上形成内凹的应答器容纳空间;

6、所述上盖板外周均匀分布设有扣装旋转压紧组件压紧用的多个凹口;

7、所述上盖板一侧边通过所述合页连接在所述下支撑板的一侧边上,能活动盖住所述下支撑板中间部位的本体上的应答器容纳空间上;

8、各旋转压紧组件均匀分布活动连接在所述下支撑板的外周处,各旋转压紧组件的位置与所述上盖板外周的各凹口一一对应,各旋转压紧组件的上端能扣入对应的凹口内压紧所述上盖板;

9、所述上盖板底面上设有与外部贯通的排气沟道。

10、与现有技术相比,本实用新型所提供的应答器灌封工装,其有益效果包括:

11、由于上盖板通过合页连接在下支撑板上,能方便扣压到本体内的应答器上;通过设置活动连接在下支撑板外周处的多个旋转压紧组件,配合上盖板外周设置的多个对应凹口,能方便操作扣压紧上盖板,既保证上盖板的压紧,也保证了操作的方便性;通过在上盖板的底面设置排气沟道,能将应答器壳体内填充的发泡胶中的多余空气排出。

技术特征:

1.一种应答器灌封工装,其特征在于,包括:

2.根据权利要求1所述的应答器灌封工装,其特征在于,各旋转压紧组件的构成相同,均包括:

3.根据权利要求1或2所述的应答器灌封工装,其特征在于,所述上盖板底面上的排气沟道为呈网状分布设置的多条排气沟道;

4.根据权利要求1或2所述的应答器灌封工装,其特征在于,所述排气沟道的宽度为3mm,深度为1mm。

5.根据权利要求1或2所述的应答器灌封工装,其特征在于,所述上盖板的上表面设有把手。

技术总结

本技术公开了一种应答器灌封工装,包括:本体、下支撑板、上盖板、合页和多个旋转压紧组件;其中,本体上设置下支撑板,下支撑板中间部位的本体上形成内凹的应答器容纳空间;上盖板外周均匀分布设有扣装旋转压紧组件压紧用的多个凹口;上盖板一侧边通过合页连接在下支撑板的一侧边上,能活动盖住下支撑板中间部位的本体上的应答器容纳空间上;各旋转压紧组件均匀分布活动连接在下支撑板的外周处,各旋转压紧组件的位置与上盖板外周的各凹口一一对应,各旋转压紧组件的上端能扣入对应的凹口内压紧上盖板;上盖板底面上设有与外部贯通的排气沟道。该工装能避免用发泡胶填充在应答器内造成气体及气泡残留的问题,且操作简便便于生产操作。

技术研发人员:王丽莉,刘斌,程君,姜宁,曹忠卓,王座山,常星宇,曹翠翠,李明志

受保护的技术使用者:中国铁道科学研究院集团有限公司

技术研发日:20231229

技术公布日:2024/11/4

- 还没有人留言评论。精彩留言会获得点赞!