一种高温高压反应器人孔兼卸料口连接结构的制作方法

本技术涉及石油化工加裂反应器,尤其涉及一种高温高压反应器人孔兼卸料口连接结构。

背景技术:

1、石油化工加裂反应器是加裂装置的核心设备,其操作条件相当苛刻。加裂反应器有两个特点:(一)操作于高温高压环境中;(二)加氢裂化是个放热反应,催化剂价格相对较高。在反应过程中,其反应热较大,使床层温度升高,会引起局部过热现象,根据其使用工况综合考虑一般选用12cr2mo1v+双层堆焊,其制造技术要求高,造价昂贵,随着市场需求的增长,反应器的发展趋势走向高参数化、大型化以及更加复杂化,设计参数逐步升高,反应器的内构件形式、进料方式、冷氢分配等要求越来越复杂。

2、现有的高温高压反应器人孔兼卸料口连接结构,为满足装填以及内件装配需求问题,人孔兼卸料口的公称直径趋大化,导致反应器人孔兼卸料口连接结构存在物料流动死区或塞满催化剂,使得内壁空间内的催化剂无法得到充分利用。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种高温高压反应器人孔兼卸料口连接结构。

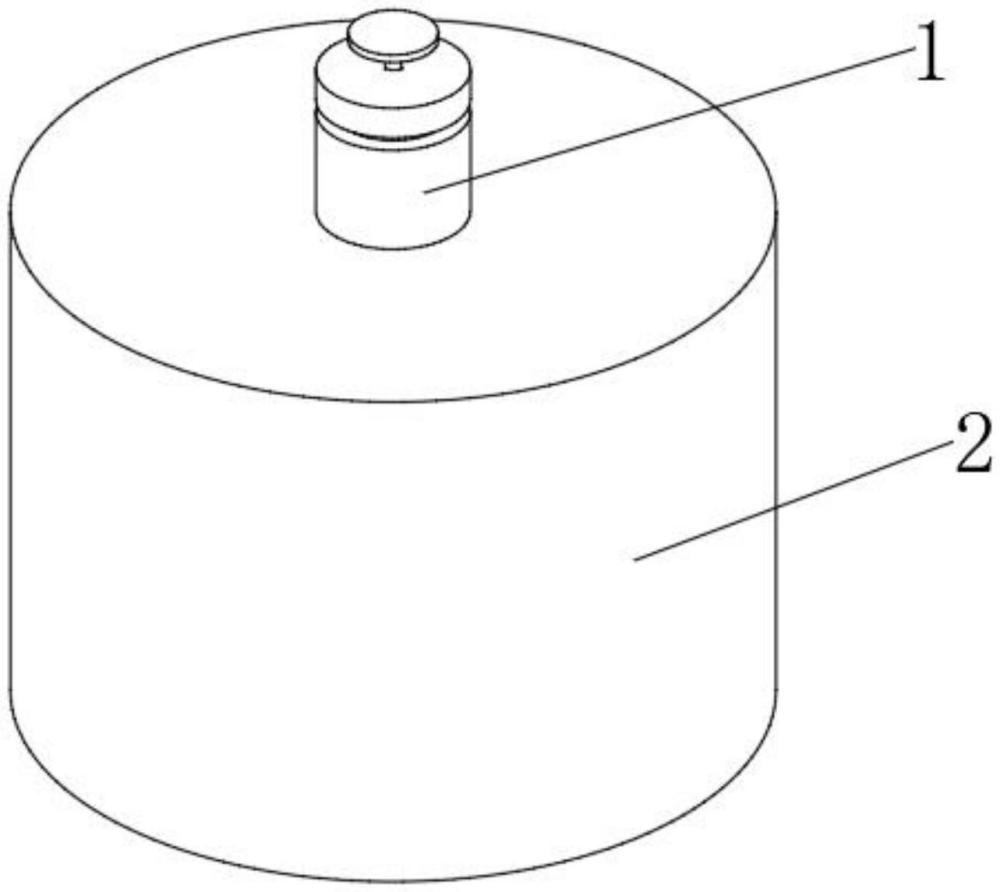

2、为了实现上述目的,本实用新型采用了如下技术方案:一种高温高压反应器人孔兼卸料口连接结构,包括反应器,所述反应器的顶部固定连接有法兰,所述法兰的顶部固定连接有法兰盖,所述法兰盖的内底部固定连接有隔热套筒,所述隔热套筒的底部开设有第一透气孔,所述法兰盖的内部滑动连接有连接柱,所述连接柱贯穿隔热套筒,且与隔热套筒的内部滑动连接,所述连接柱远离法兰盖的一端固定连接有推板,所述推板的内部开设有第二透气孔,所述法兰的内侧壁固定连接有隔热环,所述推板与隔热环的内侧壁滑动连接。

3、进一步的:所述连接柱的顶部固定连接有固定环,所述固定环的外表面设置有防滑纹路。

4、进一步的:所述法兰盖的内顶部固定连接有固定柱,所述固定柱远离法兰盖的一端固定连接有限位环。

5、进一步的:所述连接柱的圆周面固定连接有滑动板,所述限位环位于滑动板的上方。

6、进一步的:所述隔热套筒的内底部固定连接有弹簧,所述弹簧的顶端与滑动板的底部相贴合。

7、进一步的:所述弹簧、固定柱和限位环的数量设置有多个,且以连接柱为中心呈环状分布。

8、本实用新型具有如下有益效果:

9、1、与现有技术相比,通过设置连接柱、推板、隔热套筒、第一透气孔和第二透气孔,当隔热环内侧壁附着催化剂,推动连接柱,使得连接柱带动推板向下方滑动,从而将隔热环内侧壁附着的催化剂推向反应器内部,有利于提升催化剂的利用率,且通过第二透气孔和隔热套筒底部的第一透气孔便于装置进行通气,进而提升装置的实用性。

10、2、与现有技术相比,通过设置滑动板、弹簧和限位环,连接柱在下移过程中带动滑动板对弹簧进行压缩,且当撤回对连接柱的推力时,在弹簧的反作用力推动下,使得滑动板带动连接柱向上位移,且经过限位环的限位,使得连接柱的上升距离进行限定,有利于提升装置使用的便捷性。

技术特征:

1.一种高温高压反应器人孔兼卸料口连接结构,包括反应器(2),其特征在于:所述反应器(2)的顶部固定连接有法兰(1),所述法兰(1)的顶部固定连接有法兰盖(3),所述法兰盖(3)的内底部固定连接有隔热套筒(4),所述隔热套筒(4)的底部开设有第一透气孔(5),所述法兰盖(3)的内部滑动连接有连接柱(7),所述连接柱(7)贯穿隔热套筒(4),且与隔热套筒(4)的内部滑动连接,所述连接柱(7)远离法兰盖(3)的一端固定连接有推板(13),所述推板(13)的内部开设有第二透气孔(14),所述法兰(1)的内侧壁固定连接有隔热环(12),所述推板(13)与隔热环(12)的内侧壁滑动连接。

2.根据权利要求1所述的一种高温高压反应器人孔兼卸料口连接结构,其特征在于:所述连接柱(7)的顶部固定连接有固定环(8),所述固定环(8)的外表面设置有防滑纹路。

3.根据权利要求2所述的一种高温高压反应器人孔兼卸料口连接结构,其特征在于:所述法兰盖(3)的内顶部固定连接有固定柱(9),所述固定柱(9)远离法兰盖(3)的一端固定连接有限位环(10)。

4.根据权利要求3所述的一种高温高压反应器人孔兼卸料口连接结构,其特征在于:所述连接柱(7)的圆周面固定连接有滑动板(6),所述限位环(10)位于滑动板(6)的上方。

5.根据权利要求4所述的一种高温高压反应器人孔兼卸料口连接结构,其特征在于:所述隔热套筒(4)的内底部固定连接有弹簧(11),所述弹簧(11)的顶端与滑动板(6)的底部相贴合。

6.根据权利要求5所述的一种高温高压反应器人孔兼卸料口连接结构,其特征在于:所述弹簧(11)、固定柱(9)和限位环(10)的数量设置有多个,且以连接柱(7)为中心呈环状分布。

技术总结

本技术涉及石油化工加裂反应器技术领域,尤其是指一种高温高压反应器人孔兼卸料口连接结构,包括反应器,反应器的顶部固定连接有法兰,法兰的顶部固定连接有法兰盖,法兰盖的内底部固定连接有隔热套筒,隔热套筒的底部开设有第一透气孔,法兰盖的内部滑动连接有连接柱,连接柱远离法兰盖的一端固定连接有推板,推板的内部开设有第二透气孔,法兰的内侧壁固定连接有隔热环,推板与隔热环的内侧壁滑动连接。本技术,通过设置连接柱、推板、隔热套筒、第一透气孔和第二透气孔,有利于提升催化剂的利用率,且通过第二透气孔和隔热套筒底部的第一透气孔便于装置进行通气,通过设置滑动板、弹簧和限位环,有利于提升装置使用的便捷性。

技术研发人员:李朝阳,杨坤龙,杨军,张俊杰

受保护的技术使用者:威海朝阳化工机械有限公司

技术研发日:20231229

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!