浆料的制造方法和排气净化用催化剂的制造方法与流程

本发明涉及浆料的制造方法和排气净化用催化剂的制造方法。其中,本申请基于2022年3月24日所提出的日本专利申请第2022-048385号主张优先权,该申请的全部内容作为本说明书中的参照而被引入。

背景技术:

1、从车辆发动机等内燃机排出的排气中含有碳氢化合物(hc)、一氧化碳(co)、氮氧化物(nox)等有毒的排气成分。因此,具有能够通过氧化或还原反应来净化排气成分的催化剂金属的排气净化用催化剂配置于来自内燃机的排气路径。

2、排气净化用催化剂典型地具备:具有作为排气的流通路径的多个小室的蜂窝基材;和形成于该小室内的具有催化剂金属的催化剂层。一般而言,催化剂层通过将含有催化剂金属和载持该催化剂金属的无机氧化物的浆料涂布于基材后进行干燥、烧制而形成。例如在专利文献1中公开了一种排气净化用催化剂的制造方法,其在制造洗涂浆料的步骤中,对催化剂金属粉末和作为洗涂材料的γ-al2o3进行研磨,在这样的研磨的途中,包括添加混合物(ceo2和zro2-ceo2)的步骤。另外,在专利文献2中公开了在制备催化剂浆料的工序中,通过湿式粉碎、干式粉碎、或组合湿式粉碎和干式粉碎来制备含有规定的粒度分布的催化剂粉末的催化剂浆料的技术。

3、现有技术文献

4、专利文献

5、专利文献1:日本专利申请公开第平7-88384号公报

6、专利文献2:国际公开第2018-159214号

技术实现思路

1、然而,在催化剂浆料的制备中,将催化剂浆料所含的粉末粉碎至1μm以下左右时,需要长时间的研磨。由于研磨时间长,生产率变差,因此期待缩短研磨时间的技术。为了缩短研磨时间,有使研磨所使用的介质(例如珠)的直径变小,从而增大粉末与介质的接触频率的方法,但根据本发明的发明人的研究,发现了如下的技术问题:由于粉末中存在粗大颗粒,有时会堵塞用于将研磨装置的介质和粉末分离的狭缝。

2、因此,本发明是鉴于上述事情而完成的发明,其目的之一在于,提供一种缩短了研磨时间的浆料的制造方法。另一个目的还在于,提供一种利用这样的浆料的制造方法的排气净化用催化剂的制造方法。

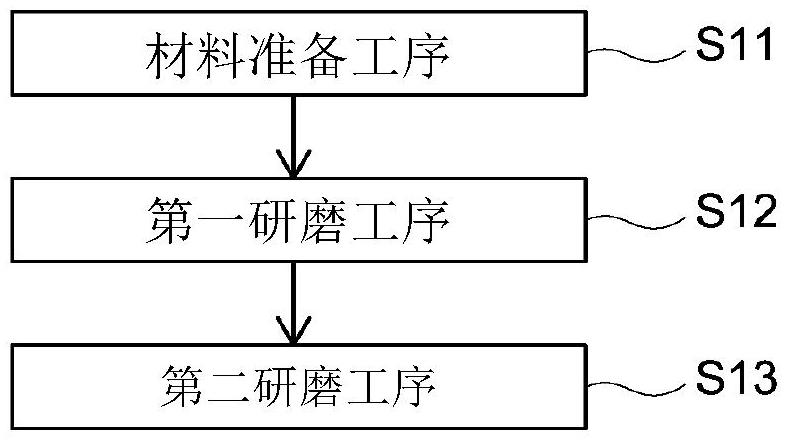

3、本发明所公开的浆料的制造方法用于制造含有第一无机氧化物粉末、平均粒径比该第一无机氧化物粉末小的第二无机氧化物粉末和分散介质的浆料,该方法包括:材料准备工序,其准备含有上述第一无机氧化物粉末的浆料制造用材料;第一研磨工序,其使用具有第一介质的第一研磨装置,对上述浆料制造用材料进行研磨,直至上述浆料制造用材料所含的粉末的基于激光衍射/散射法的平均粒径达到5μm以上13μm以下;和第二研磨工序,其在上述第一研磨工序后,使用具有平均粒径比上述第一介质小的第二介质的第二研磨装置,对上述浆料制造用材料进行研磨,直至上述浆料制造用材料所含的粉末的基于激光衍射/散射法的平均粒径达到1μm以下。并且,其特征还在于,包括在上述第一研磨工序前或者在上述第一研磨工序后并且上述第二研磨工序前将上述第二无机氧化物粉末混合在上述浆料制造用材料中的步骤。

4、利用这样的构成,通过第一研磨,将粉末微细化至难以堵塞用于将第二研磨装置的介质和粉末分离的狭缝的尺寸后,再实施第二研磨,因此能够提高研磨效率,缩短总研磨时间。

5、另外,本发明所公开的浆料的制造方法的优选一个方式中,上述第一介质的平均粒径为1mm以上10mm以下。利用这样的构成,能够将浆料制造用材料所含的粉末高效地微细化至5μm以上13μm以下的平均粒径,因此能够进一步缩短研磨时间。

6、另外,本发明所公开的浆料的制造方法的优选一个方式中,上述第二介质的平均粒径为0.1mm以上0.5mm以下。利用这样的构成,容易将浆料制造用材料所含的粉末的平均粒径微细化至1μm以下,因此能够进一步缩短研磨时间。

7、另外,本发明所公开的浆料的制造方法的优选一个方式中,在混合上述第二无机氧化物粉末之前,上述第二无机氧化物粉末的基于激光衍射/散射法的平均粒径为5μm以上13μm以下。利用这样的构成,能够抑制因第二无机氧化物粉末而堵塞第二研磨装置的狭缝。

8、另外,本发明所公开的浆料的制造方法的优选一个方式中,上述第一研磨工序和上述第二研磨工序中实施的粉碎的方式为湿式粉碎。利用这样的构成,能够抑制浆料制造用材料中的粉末凝集,粉末的微细化效率提高,能够进一步缩短研磨时间。

9、另外,本发明所公开的浆料的制造方法的优选一个方式中,在上述第一研磨工序前进行上述第二无机氧化物粉末的混合。利用这样的构成,能够连续实施第一研磨和第二研磨,因此能够进一步缩短研磨时间。

10、另外,本发明所公开的浆料的制造方法的优选一个方式中,进一步准备以能够循环的方式与上述第一研磨装置连接的浆料罐,一边使上述浆料制造用材料在上述第一研磨装置和上述浆料罐之间循环,一边对上述浆料制造用材料进行研磨。利用这样的构成,能够一边监测浆料制造用材料所含的粉末的平均粒径,一边实施第一研磨,因此能够在合适的时间点进行第一研磨向第二研磨的切换。由此,能够进一步缩短研磨时间。

11、另外,本发明所公开的浆料的制造方法的优选一个方式中,将上述浆料罐和上述第二研磨装置以能够循环的方式连接,一边使上述浆料制造用材料在上述第二研磨装置和上述浆料罐之间循环,一边对上述浆料制造用材料进行研磨。利用这样的构成,能够一边监测浆料制造用材料所含的粉末的平均粒径,一边连续地进行研磨。由此,能够防止过度的研磨,因此能够进一步缩短研磨时间。

12、另外,本发明所公开的浆料的制造方法的一个方式中,上述浆料制造用材料含有至少一种作为能够将排气成分氧化或还原的催化剂发挥功能的催化剂金属。由此,能够制造排气净化用催化剂的催化剂层形成用浆料。

13、利用本发明,还能够提供一种排气净化用催化剂的制造方法。本发明所公开的排气净化用催化剂的制造方法用于制造对从内燃机排出的排气进行净化的排气净化用催化剂,该制造方法包括:利用本发明所公开的浆料的制造方法准备催化剂层形成用浆料的工序;将上述催化剂层形成用浆料涂布在基材上的工序;和对涂布有上述催化剂层形成用浆料的基材进行烧制的工序。

技术特征:

1.一种浆料的制造方法,特征在于:

2.如权利要求1所述的制造方法,其特征在于:

3.如权利要求1或2所述的制造方法,其特征在于:

4.如权利要求1~3中任一项所述的制造方法,其特征在于:

5.如权利要求1~4中任一项所述的制造方法,其特征在于:

6.如权利要求1~5中任一项所述的制造方法,其特征在于:

7.如权利要求1~6中任一项所述的制造方法,其特征在于:

8.如权利要求7所述的制造方法,其特征在于:

9.如权利要求1~8中任一项所述的制造方法,其特征在于:

10.一种排气净化用催化剂的制造方法,所述排气净化用催化剂对从内燃机排出的排气进行净化,所述制造方法的特征在于,包括:

技术总结

本发明提供一种缩短了研磨时间的浆料的制造方法。本发明所公开的制造方法包括:材料准备工序,其准备含有第一无机氧化物粉末的浆料制造用材料;第一研磨工序,其使用具有第一介质的第一研磨装置,对浆料制造用材料进行研磨,直至浆料制造用材料所含的粉末的基于激光衍射/散射法的平均粒径达到5μm以上13μm以下;和第二研磨工序,其在第一研磨工序后,使用具有平均粒径比上述第一介质小的第二介质的第二研磨装置,对浆料制造用材料进行研磨,直至浆料制造用材料所含的粉末的基于激光衍射/散射法的平均粒径达到1μm以下。并且,还包括在第一研磨工序前或者在第一研磨工序后并且第二研磨工序前将第二无机氧化物粉末混合在浆料制造用材料中的步骤。

技术研发人员:小原惠津子,清水理生,大久保淳贵

受保护的技术使用者:株式会社科特拉

技术研发日:

技术公布日:2024/11/18

- 还没有人留言评论。精彩留言会获得点赞!