用于剃刀刀片的非氟化有机涂层材料的制作方法

本发明整体涉及基底的涂层,并且更具体地涉及剃刀部件诸如剃刀刀片上的改进涂层。

背景技术:

1、用于剃刮的典型剃刀刀片常常通过将锋利斜面磨削到马氏体钢基底上来产生。硬涂层通常被施加以强化刀片边缘并且产生适用于剃刮的尖端形状,以及允许粘附聚四氟乙烯(ptfe)的上涂层。ptfe几乎总是被施加到剃刀刀片边缘的上表面,以产生低毛发切割力所需的低能量不粘表面。ptfe涂层还允许良好的毛发接合和有效的切割以及高质量的毛发切割。没有ptfe涂层的剃刀刀片边缘具有通常为ptfe涂覆边缘的两倍高的毛发切割力。这种切割力的增大在剃刮期间对使用者产生显著不适感。在剃刮期间的不适感随着正在剃刮剃刀内采用的刀片的数量的增加而增加。由于与ptfe涂覆的刀片边缘相比,没有ptfe涂层的剃刀刀片边缘在接合毛发方面不那么有效,因此在剃刮期间可能需要附加行程。类似的行为见于毛发切割的质量,其中非ptfe涂覆的边缘通常削薄切割毛发,而不是干净地切穿毛发。

2、ptfe涂层的施加通常需要高的烧结温度(例如,接近400℃)以允许足够的键合,这通常软化并潜在地损坏钢基底。钢基底在此类高温度下的这种回火降低硬度,这可限制现有边缘的耐久性以及潜在钢边缘的最终锋利度。另外,为了产生均匀涂覆的刀片,ptfe通常以非常厚层施加,该非常厚层后期被减薄。这种后期减薄允许在早期使用剃刀时舒适地剃刮,但也增加了刀片边缘生产期间的附加成本和复杂性。用于将ptfe施加到刀片表面的许多当前工艺需要将刀片从真空室移除以喷涂水性ptfe分散液,因此增加了制造所需的成本和时间。此外,ptfe可限于其将键合到的材料的类型。作为在更广泛pfas化学物质内的一类材料并考虑环境持久性,氟化聚合物涂层(例如,ptfe)的生产和使用正受到监管者的审查。

3、据信,氟化聚合物是当前在多刀片湿剃剃刀的刀片上使用的唯一润滑涂层。多刀片湿剃剃刀是发达国家诸如美国和欧洲国家中最常用的湿剃剃刀。在过去的几十年中,氟化聚合物涂覆的刀片的技术已取得显著进步。当前尚无不会显著地降低剃刮性能的已知另选方案来替代氟化聚合物涂覆的刀片。刀片涂层对涉及设计剃刮剃刀系统的其他因素具有显著影响。例如,在过去几十年中,用于湿剃剃刀的剃刮剃刀刀片架设计和刀片边缘几何形状基于使用氟化聚合物(例如,pfte)涂覆的刀片。据信,不受理论的束缚,当使用高长径比(例如大于2:1)的刀片几何形状时,ptfe涂覆的刀片不提供舒适的剃刮(例如,导致划伤皮肤)。ptfe涂层(氟化聚合物)可加剧高长径比刀片的划伤和/或不适感问题。因此,剃刮剃刀刀片架设计必须补偿划伤皮肤,例如通过添加附加特征(例如,刀片防护件和缠绕在刀片上的线材)来保护皮肤。

4、在发现用于刀片边缘的氟化聚合物涂层之前,使用有机硅涂层。例如,用有机硅凝胶涂覆刀片。据信,不受理论束缚,有机硅涂层通常难以控制涂层厚度并且需要更严格的加工条件(例如,过度固化对不充分固化),这也可对环境条件(诸如相对湿度和露点)更加敏感。因此,有机硅涂覆的刀片趋于具有低耐久性和低切割力或高耐久性和高切割力,并且具有有限的加工窗口以实现期望的低切割力和足够的涂层粘附力/耐久性。高性能刀片理想地具有高耐久性和低切割力。

5、因此,需要切割边缘(诸如刀片边缘)上的改进的涂层,这些改进的涂层不利用ptfe涂层,但仍具有用于诸如毛发切割的用途的最佳特性(例如,切割力、表面能、最低程度划伤皮肤等),这些改进的涂层最小化对基底的软化和潜在损坏(例如,热效应),并且利用成本有效且时间有效的制造工艺。

技术实现思路

1、本文所述的剃刀刀片可包括具有最外层的锋利切割边缘,该最外层通过以一个或多个单层沉积润滑非氟化有机涂层材料来产生。锋利切割边缘的外表面可被涂覆和/或处理,使得有利于和/或优化非氟化有机涂层材料的键合。

2、根据本公开的一方面,一种剃刀刀片具有锋利切割边缘,该锋利切割边缘具有外键合表面。非氟化有机涂层材料沉积在该外键合表面上,从而形成该锋利切割边缘的最外层。该非氟化有机涂层由一个或多个自组装单层构成。

3、根据本公开的一方面,提供一种剃刀刀片,该剃刀刀片包括锋利切割边缘;和非氟化有机涂层材料,该非氟化有机涂层材料包含以一个或多个单层沉积在该锋利切割边缘上的有机硅烷,其中所沉积的有机涂层材料形成剃刀刀片的最外层。在一些方面,该锋利切割边缘可包括外键合表面,并且非氟化有机涂层材料可沉积在外键合表面上。在一些特定方面,外键合表面可包含富硼材料。在其他方面,该锋利切割边缘可包括尖端部分,该尖端部分包括由锋利尖端和一个或多个相邻小面限定的切割边缘,其中该非氟化有机涂层材料可沉积在该尖端部分上以形成非氟化有机涂层。在另外的方面,该非氟化有机涂层材料可选自由以下项组成的组:羧酸盐、儿茶酚、胺、炔烃和烯烃。

4、根据本公开的另一方面,提供一种制作剃刀刀片的方法,其中该方法包括:处理该剃刀刀片的锋利切割边缘以形成经处理的锋利切割边缘;以及将包含有机硅烷的非氟化有机材料以一个或多个单层沉积在经处理的锋利切割边缘上,使得有机涂层材料形成剃刀刀片的最外层。在一些方面,该方法可包括:将第一材料沉积在该剃刀刀片的该锋利切割边缘上以形成外键合表面,其中处理该锋利切割边缘包括处理该外键合表面以形成经处理的外键合表面;以及将该非氟化-有机涂层材料沉积在经处理的外键合表面上。

5、根据本公开的另一方面,提供一种制作剃刀刀片的方法,其中该方法包括在具有外键合表面的基底上形成切割边缘。将具有非氟化有机材料的第一自组装单层沉积在该基底的该外键合表面上。

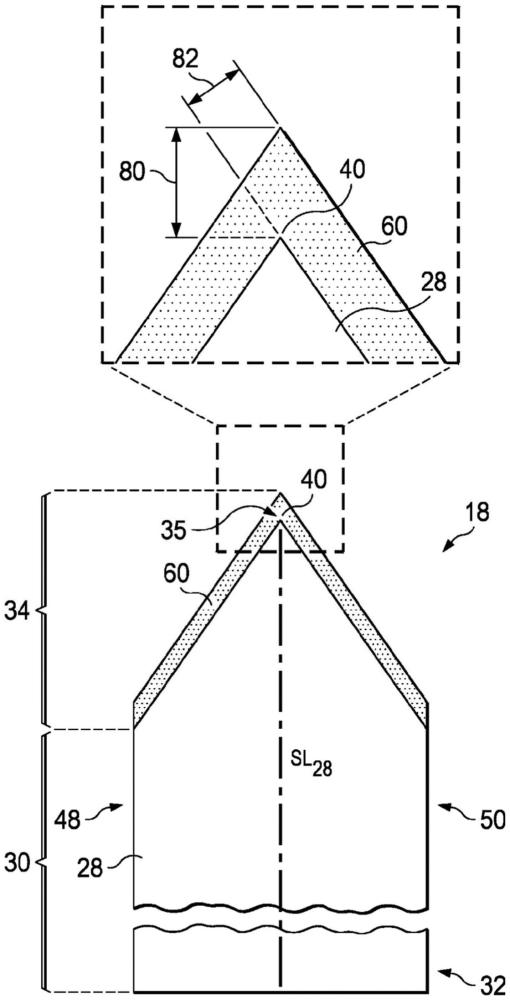

6、根据本公开的另一方面,具有带尖端部分的基底的剃刀刀片。硬涂层被沉积在基底上。非氟化有机材料被以一个或多个单层沉积在硬涂层的外键合表面上。硬涂层具有至少1.5:1的长径比(a)比(b),其中(a)为从由硬涂层限定的尖端到基底的尖端部分的第一距离,并且(b)为从硬涂层的外表面到基底的下面表面的第二距离。

技术特征:

1.一种剃刀刀片(8),其包括:

2.根据权利要求1所述的剃刀刀片(8),其中所述非氟化有机材料包括有机硅烷

3.根据权利要求2所述的剃刀刀片(8),其中所述有机硅烷衍生自双(三甲基硅基)胺。

4.根据权利要求2所述的剃刀刀片(8),其中所述有机硅烷衍生自六甲基二硅氧烷。

5.根据权利要求1所述的剃刀刀片(8),其中所述长径比为至少3.5:1。

6.根据权利要求1所述的剃刀刀片(8),其中所述长径比介于1.5:1和2.5:1之间。

7.根据前述权利要求中任一项所述的剃刀刀片(8),其中所述非氟化有机涂层的外部形状与所述尖端部分(234)的外部形状相同。

8.根据前述权利要求中任一项所述的剃刀刀片(8),其包括以下项中的至少一项:在与所述基底(228)的锋利尖端相距四微米的距离处测量的介于1.3微米和2.0微米之间的厚度,在与所述锋利尖端(40)相距八微米的距离处测量的介于2.3微米和3.5微米之间的厚度,在与所述锋利尖端(40)相距十六微米的距离处测量的介于3.8微米和6.4微米之间的厚度,在距所述锋利尖端(40)向后四十微米的距离处测量的介于9.3微米和16.2微米之间的厚度,所述在四微米处测量的厚度与所述在八微米处测量的厚度的至少0.55的比率,以及所述在四微米处测量的厚度与所述在十六微米处测量的厚度的至少0.28的比率。

9.根据前述权利要求中任一项所述的剃刀刀片(8),其中所述剃刀刀片(8)还包括主体部分(230)。

10.根据权利要求9所述的剃刀刀片(8),其中所述非氟化有机涂层材料被沉积在所述尖端部分以及所述主体部分(230)的至少一区段上。

11.根据前述权利要求中任一项所述的剃刀刀片(8),其中所述非氟化有机涂层具有小于500埃的厚度。

12.根据权利要求1所述的剃刀刀片(8),其中所述非氟化有机涂层具有小于100埃的厚度。

13.根据前述权利要求中任一项所述的剃刀刀片(8),其中所述非氟化有机涂层具有小于33dyne/cm的表面能。

14.根据前述权利要求中任一项所述的剃刀刀片(8),其中所述一个或多个单层中的每个单层是自组装单层。

15.根据前述权利要求中任一项所述的剃刀刀片(8),其中所述非氟化有机涂层不是凝胶。

技术总结

具有带尖端部分的基底的剃刀刀片。硬涂层被沉积在基底上。非氟化有机材料被以一个或多个单层沉积在硬涂层的外键合表面上。硬涂层具有至少1.5:1的长径比(a)比(b),其中(a)为从由硬涂层限定的尖端到基底的尖端部分的第一距离,并且(b)为从硬涂层的外表面到基底的下面表面的第二距离。

技术研发人员:K·J·斯科罗毕斯,J·S·斯莱特里,J·R·皮特里

受保护的技术使用者:吉列有限责任公司

技术研发日:

技术公布日:2024/12/19

- 还没有人留言评论。精彩留言会获得点赞!